Машинное зрение для контроля качества и дефектов стекла

Производство

Python, Машинное зрение

О проекте

О клиенте

Наш клиент — завод косметической продукции, где используются стеклянные банки. Качество упаковки критично: даже небольшие дефекты могут привести к возврату партии, потерям и ухудшению репутации.

Проблема и задачи

Раньше контроль качества был полностью ручным. Оператор стоял у конвейера, осматривал банки и убирал дефектные вручную. Брак встречался нечасто, но если дефектная банка проходила дальше по линии, это могло привести к серьезным последствиям.

Задачи:

- Сделать контроль точнее — исключить человеческий фактор и снизить риск пропуска брака.

- Автоматизировать процесс — убрать человека с контроля качества.

- Разработать систему, которая будет не только детектировать дефекты, но автоматически убирать бракованные банки с линии.

Решение

ML Sense — платформа для контроля качества продукции на производствах конвейерного типа. Система анализирует видеопоток в реальном времени, распознает мельчайшие дефекты стеклотары. Входит в Реестр Отечественного ПО.

Как это должно работать:

- Камеры фиксируют банки на двух этапах: перед заполнением и после закупорки.

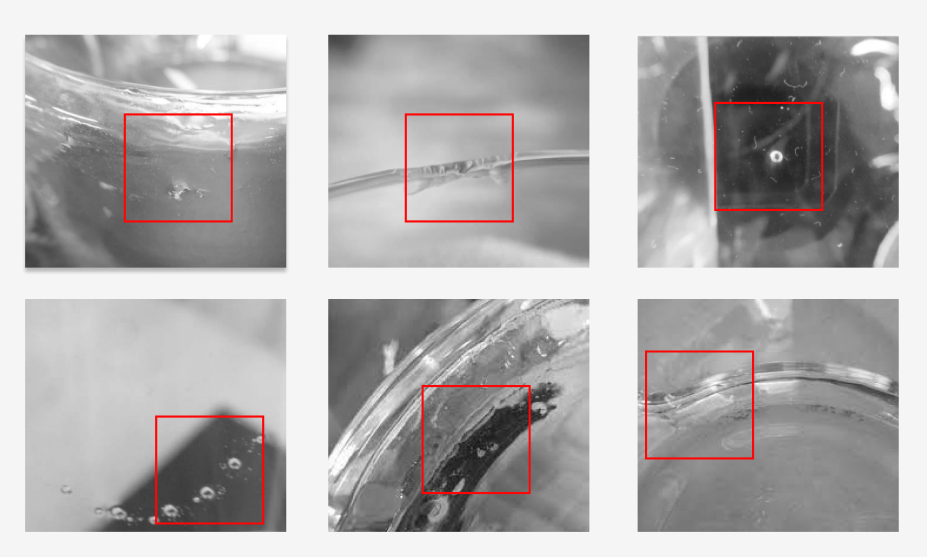

- ML Sense сравнивает изображение с эталоном и обнаруживает дефекты (сколы, пузырьки, трещины).

- Система подаёт сигнал на светозвуковую колонну и автоматический отбраковщик.

- Разработанный механизм мгновенно удаляет бракованные банки без остановки линии.

Этапы работ

1. Обследование и замеры.

Мы начали с тщательного обследования производства и замера параметров линии, чтобы точно интегрировать систему. Важно было понять, как камеры и отбраковщик будут работать в условиях реального производства, чтобы интегрировать их без изменений на линии.

2. Разработка системы.

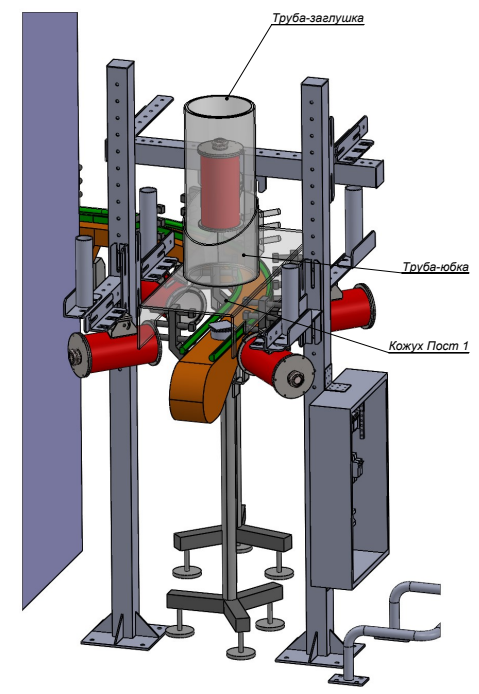

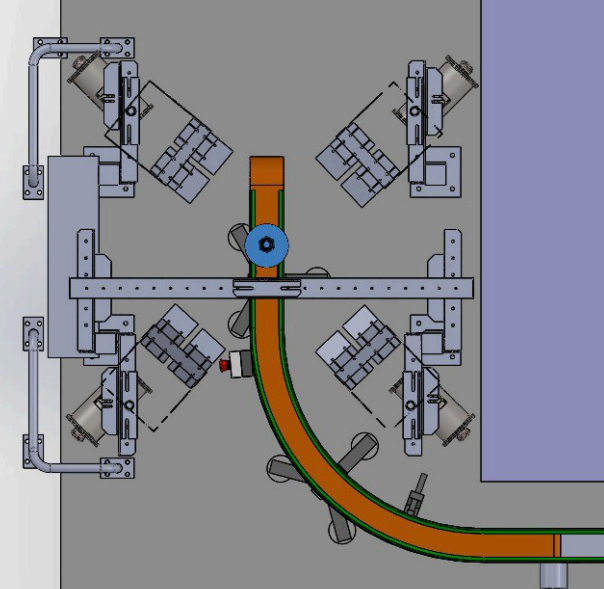

Создали систему с 5 камерами на первом посту (4 боковые и 1 сверху) и 4 камерами на втором посту для полного покрытия. Для внедрения потребовались детализированные чертежи, которые включали установки камер и отбраковщика, с учетом специфики линии и запыленности. Камеры должны были работать в грязных условиях, не мешая процессу.

3. Учет запыленности.

Мы увеличили защитный кожух, добавили вырезы и установили тубус для защиты камер от пыли, сохраняя при этом высокое качество изображений.

4. Сбор датасета и обучение нейросети.

Получили дефектные банки от клиента. Создали макет конвейерной линии у себя в лаборатории. Настроили камеры и освещение для оптимальных условий съемки.

Сделали фотографии с разных ракурсов, разметили дефекты и обучили нейросеть в тестовом режиме.

5. Цикл обучения и улучшений.

Провели несколько сборов дата сета и обучений нейросети на производстве клиента. Мы постоянно тестировали систему, собирали и размечали данные, обучали нейросеть и проверяли точность детекции. Каждый цикл включал улучшение метрик и прогон на производственной линии для точных результатов.

6. Проектирование и разработка отбраковщика.

Спроектировали и построили механизм, который принимает сигнал от ML Sense и удаляет бракованные банки с линии, исключая участие человека.

7. Автоматизация отбора брака.

Интегрировали ML Sense с отбраковщиком. После того как нейросеть выявляет дефект, сигнал идет на светозвуковую колонну и отбраковщик, который механически убирает брак. Вся работа происходит без участия человека, что ускоряет процесс и минимизирует ошибки.

Сложности, с которыми мы столкнулись

1. Запыленность на линии и защита оборудования.

На линии стоит специальный кожух, который защищает продукцию от пыли. Но для установки вертикальной камеры нам пришлось вырезать отверстие в этом кожухе и дополнительно доработать его, чтобы камеры и банки оставались защищенными, а качество изображений — на высоте. Это было важным шагом, чтобы избежать попадания пыли и гарантировать четкость всех снимков.

2. Требования к освещению и условиям съемки.

Чтобы камеры могли точно фиксировать дефекты, мы всегда тщательно настраиваем освещение на линии клиента. В условиях нестабильного света и возможных отражений на стекле это было не так просто.

3. Разнообразие дефектов.

От клиента мы получили список дефектов, которые нужно было научить нейросеть распознавать: сколы, трещины, наплывы, пузырьки и другие повреждения. Каждый из этих дефектов может проявляться по-разному, поэтому понадобилось собрать датасет из 5 тысяч фотографий с разных ракурсов, чтобы система могла точно и безошибочно различать все типы дефектов.

Как происходит контроль качества в результате

Процесс стал гораздо быстрее и точнее. На первой точке контроля установлено пять камер: четыре под углом 90 градусов и одну сверху. На второй точке контроля добавили еще четыре камеры, которые проверяют банки после их наполнения и упаковки.

Каждая камера передает видеопоток в систему ML Sense, которая анализирует картинку и выявляет дефекты. Как только нейросеть находит брак, она подает сигнал на светозвуковую колонну и отбраковщик, который автоматически удаляет дефектную банку.

Результат

Ключевые показатели:

- Минимальный размер определяемого дефекта 1х1 мм.

- Точность нахождения дефектов нейронной сетью — 95%.

- Скорость фасования линии — 0,2 м/с.

Экономический эффект:

- Снижение затрат на персонал: меньше людей на линии, меньше ошибок.

- Сокращение потерь на брак: экономия до 5-10 млн рублей в год в зависимости от объёма производства.

- Повышение репутации: контроль качества становится стабильным, исключается риск отправки бракованной партии клиенту.

- Окупаемость системы в среднем за 6-12 месяцев.

Стек

Видеоаналитика и хранение данных: Python, C++, OpenCV, сверточные нейронные сети, YOLOv5, YOLOv8, YOLOv10, PostgreSQL, Flask.

Интерфейс оператора: React.