ПАО «Газпром нефть»: Машинное зрение для контроля качества этикеток и лазерной маркировки канистр с маслом

Производство

Машинное зрение

О проекте

О клиенте

ООО «Полиэфир» — дочерняя компания ПАО «Газпром нефть», производит и поставляет масло и смазочные материалы. На предприятии особое внимание уделяется качеству маркировки и упаковки продукции, так как некорректная маркировка ведёт к серьёзным рекламациям и логистическим сложностям.

Возможные проблемы при производстве фасованной продукции

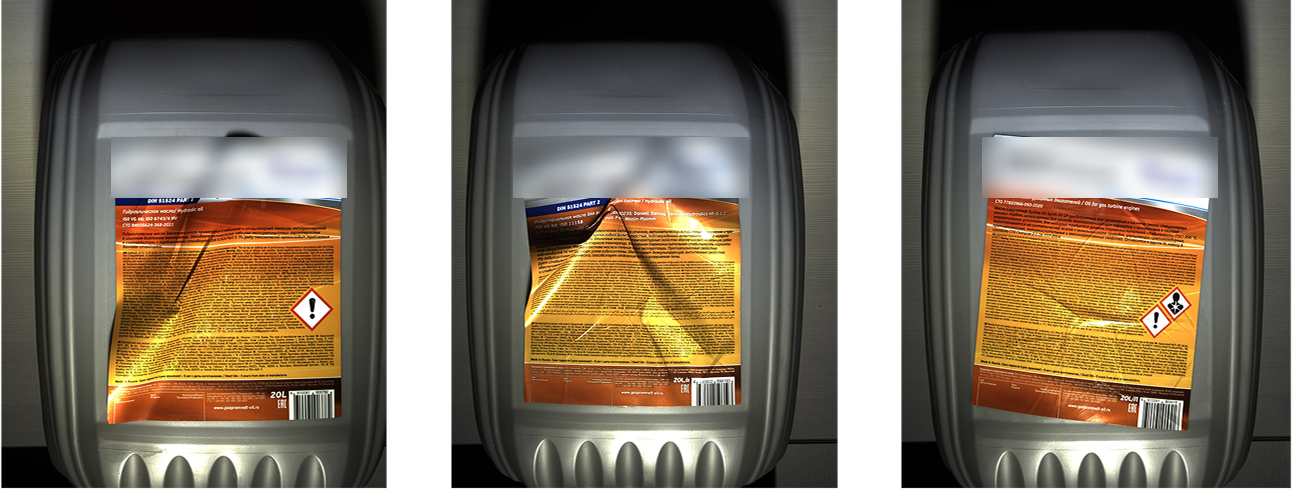

На линии ООО «Полиэфир» канистры проходят комплексную маркировку: этикетки наклеиваются с двух сторон, а на заднюю стенку лазером наносятся дата выпуска и номер партии. Канистры движутся по конвейеру шириной 400 мм со стабильной скоростью 0,5 м/с; в течение одной смены несколько раз меняются и тип масла, и катушки с этикетками.

При этом не исключается возможность выявления следующих проблем:

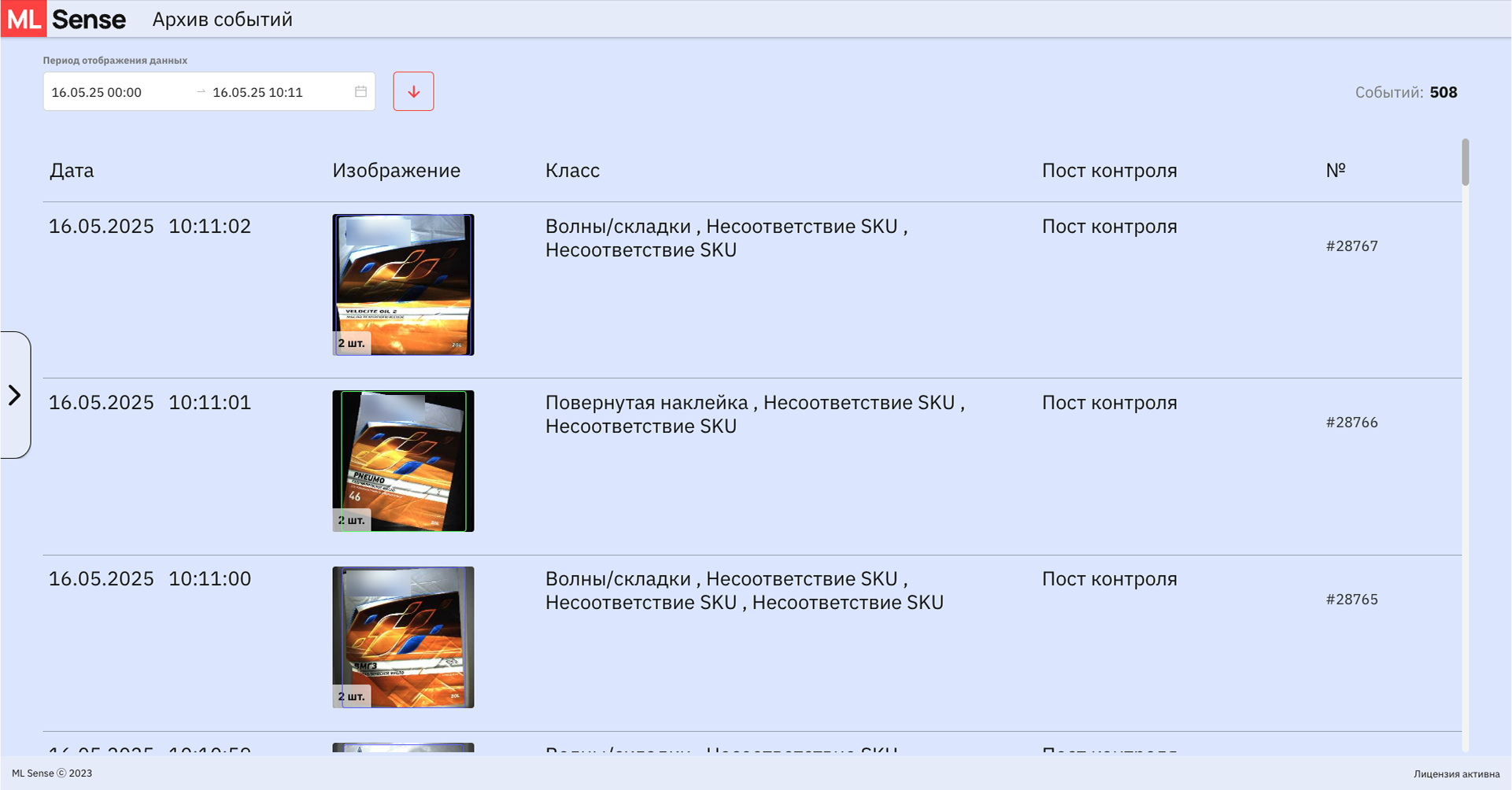

1. Несоответствие этикеток. Не исключен человеческий фактов, при котором на канистре могут нанести разные этикетки (двусторонняя). Оператор не успевает заметить несоответствие, а покупатель не понимает, какой продукт получил. 2.Дефекты наклейки. Этикетки нередко наклеиваются с перекосом, замятием или пузырями, что расценивается как брак. 3. Проблемы лазерной маркировки. Дата и номер партии бывают нечёткими, неполными или плохо читаемыми, из‑за чего затрудняется трассировка продукции.

Из‑за этих ошибок оператор и клиент не могут однозначно определить содержимое канистры, что приводит к 40–50 рекламациям в год. Каждая рекламация означает возврат партии, повторный выпуск продукции и дополнительные расходы на логистику, выезд аудиторов и аудиты, серьёзно повышая затраты и подрывая доверие к производителю.

Задачи

- Проверка соответствия этикеток на лицевой и тыльной стороне канистры (43 вида).

- Контроль корректности даты, номера партии и читаемости лазерной маркировки.

- Выявление дефектов наклейки: замятия, перекосы, волны.

- Передача сигнала на светозвуковой оповещатель при ошибке.

Решение

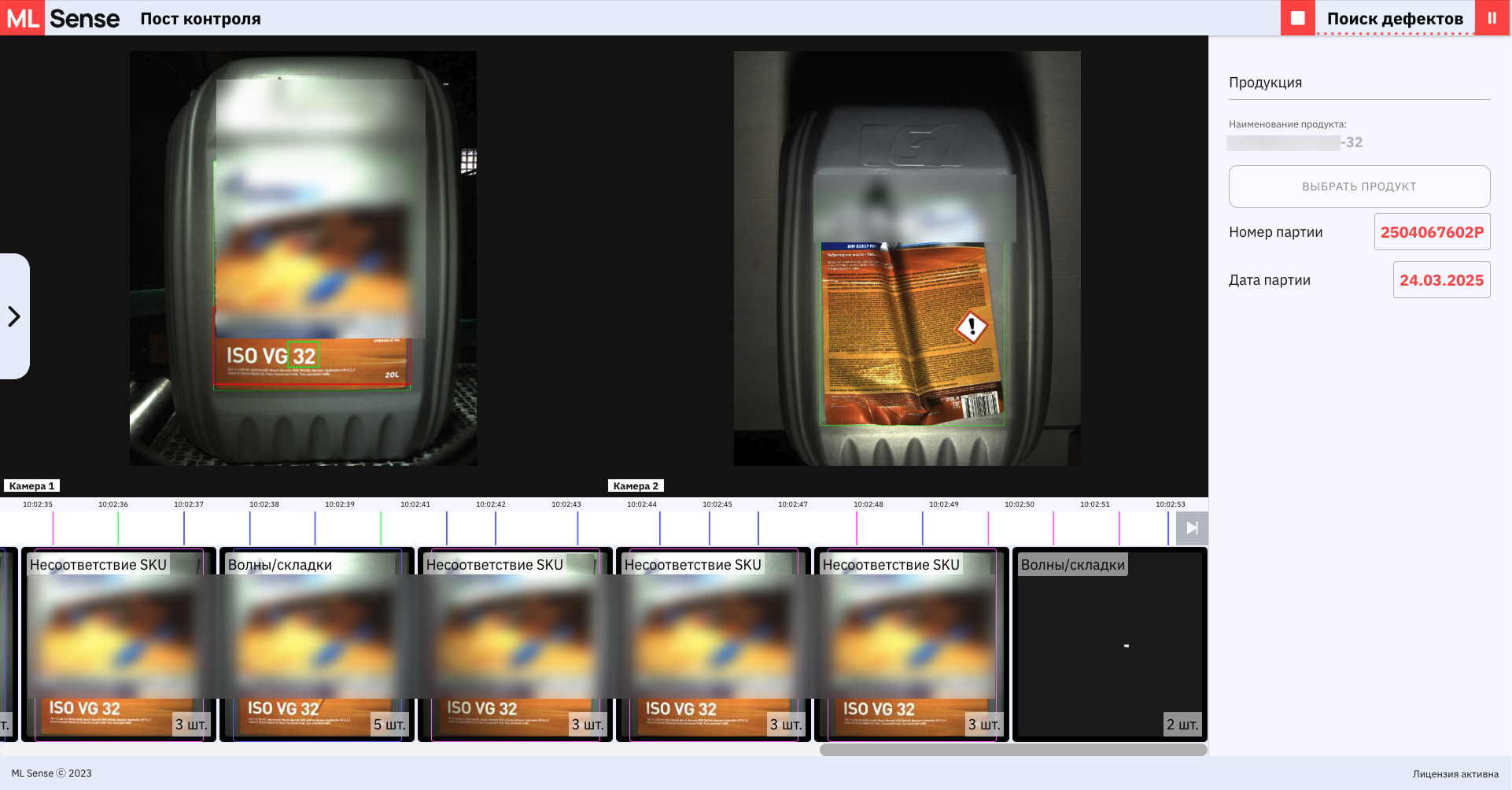

Для двустороннего контроля этикеток и лазерной маркировки на канистрах установлены две камеры машинного зрения, которые захватывают изображение каждой канистры с обеих сторон. Чтобы обеспечить стабильное качество изображения при разном уровне блеска и цвета пластика, используется регулируемое освещение с рассеивателями — это минимизирует засветы, критично влияющие на точность распознавания.

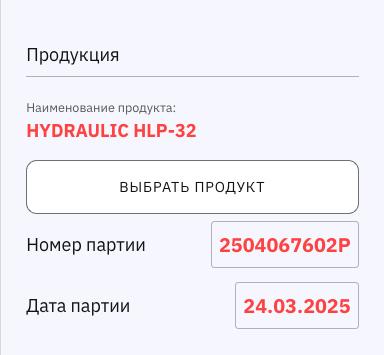

Процесс работы системы начинается с того, что оператор вводит в систему основные параметры партии: наименование продукции, дату выпуска и номер партии. Эти данные сверяются с эталонными значениями, которые хранятся в базе и связаны с 43 видами используемых этикеток.

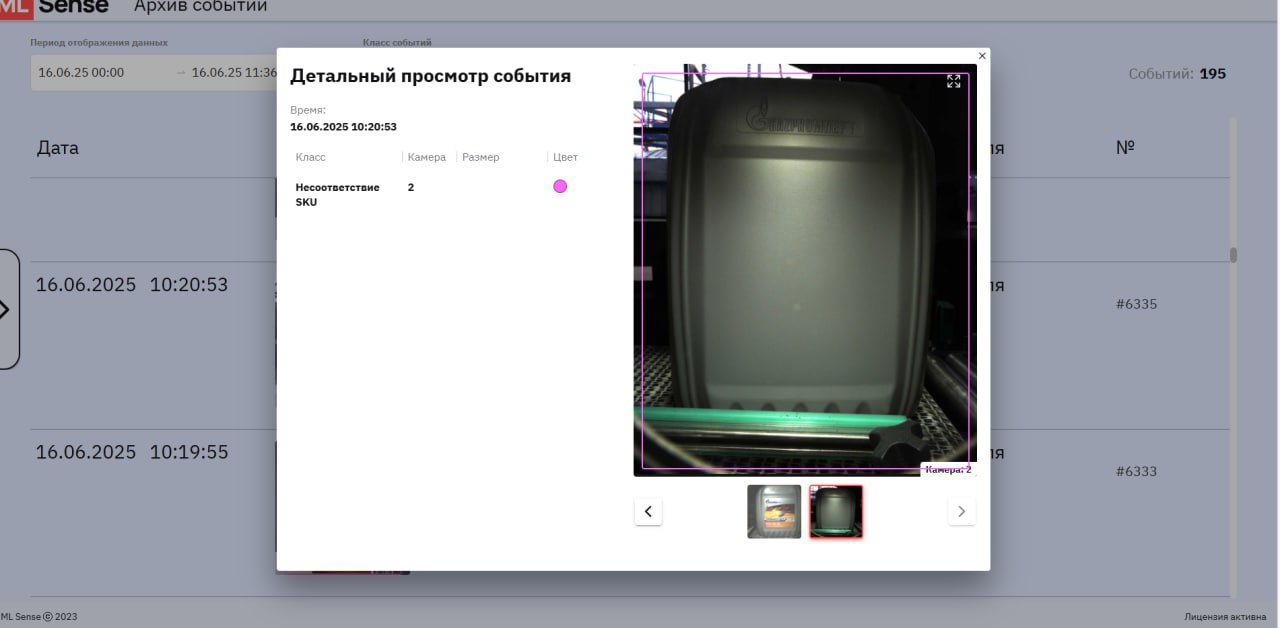

Канистра проходит зону контроля, камеры делают снимки с обеих сторон с учётом заданной скорости конвейера. Система фиксирует позицию канистры и передает видеопоток на сервер с нейросетью ML Sense.

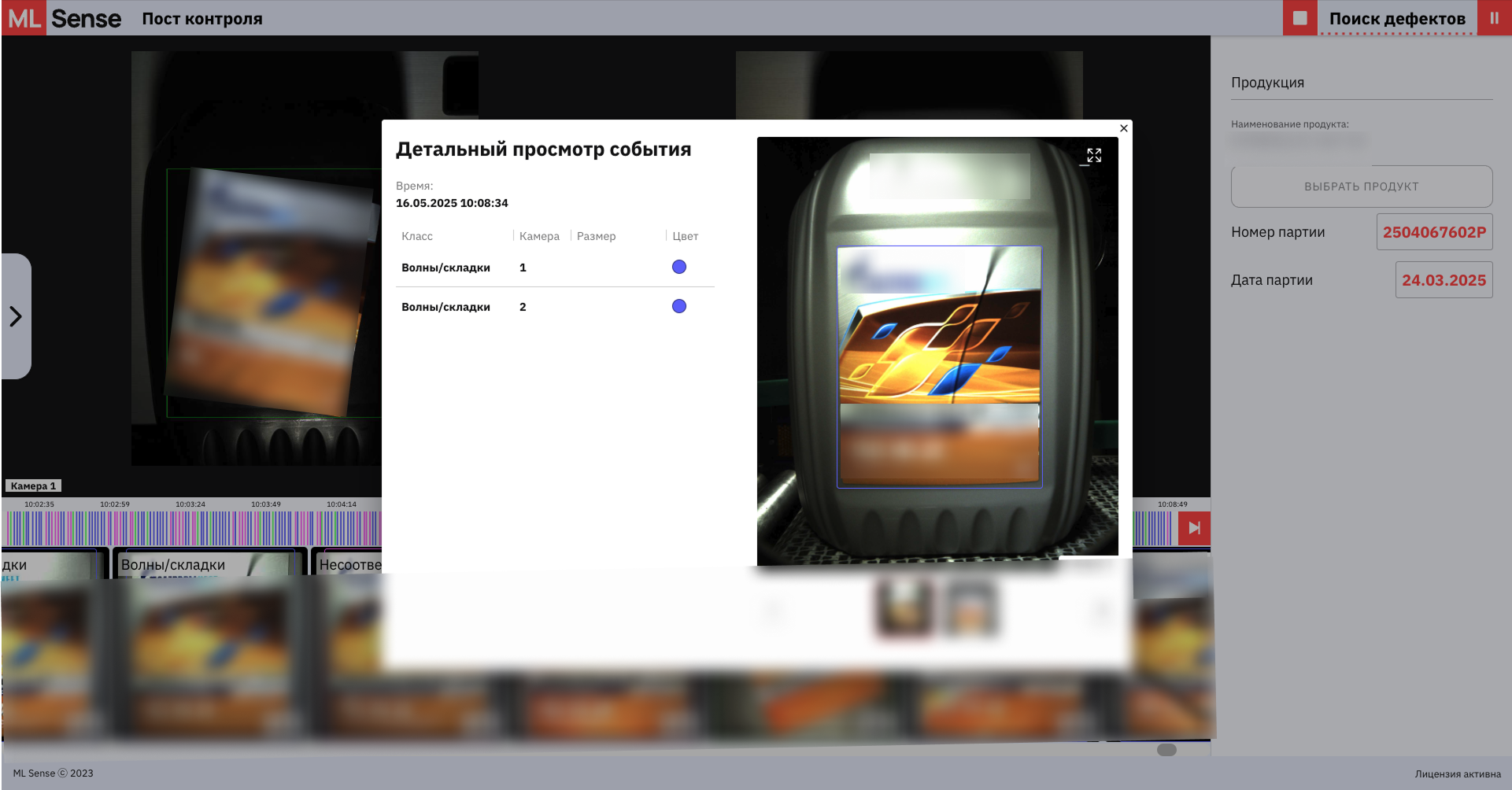

В системе запускается первый модуль нейросети, который определяет наличие и правильное размещение этикеток, а также выявляет визуальные дефекты: перекосы, замятия, пузыри и другие повреждения. Если дефекты обнаружены, система сразу подает сигнал на остановку линии и оповещение оператора.

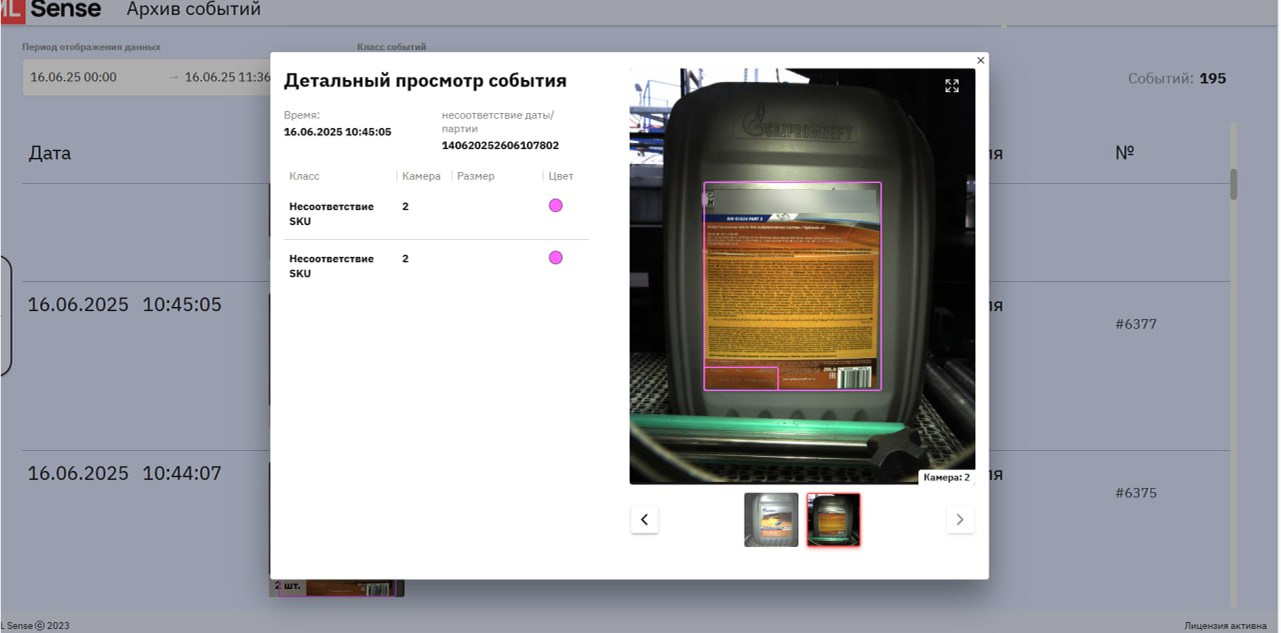

Первый модуль не только обнаруживает наличие этикеток и дефекты, но и точно определяет координаты каждой этикетки и ключевых областей с важной информацией — таких как название масла и поле с датой и номером партии. Эти координаты передаются дальше в систему, чтобы ограничить область работы второго модуля. Такой подход ускоряет обработку и значительно повышает точность распознавания текста.

Второй модуль считывает текстовую информацию на этикетках и лазерной маркировке (название продукта, дата, номер партии) и сверяет её с эталонными данными и введёнными оператором параметрами. В случае несоответствия текста — система сигнализирует о дефекте и останавливает линию.

Результат

Точность — до 99%. Оперативное выявление и устранение проблем на линии до выпуска бракованной продукции, снижение рекламаций на 90% по сравнению с текущими значениями.