машинное зрение для контроля качества труб на линии резки

Раньше трубы с дефектами попадали в станок, вызывали остановки и приводили к поломкам фрезерного узла. Мы внедрили систему машинного зрения, которая находит дефекты ещё до резки и автоматически останавливает линию. Теперь контроль качества работает точно и без участия человека. Проект для ведущего в стране производства конвейерных роликов.

Награда проекта:

Награда проекта:

- Бронза Tagline Awards 2025 в номинации «Компьютерное зрение»

О клиенте

Клиент — одна из производственных площадок АО «НПО «Аконит». Компания производит конвейерные системы и конвейерное оборудование для транспортировки насыпных грузов и запасные части к ним. Продукция АО «НПО «Аконит» эксплуатируется более чем в 80 регионах России и востребована в металлургии, химии, угольной, энергетической и цементной промышленности.

Проблема и задачи

На производственной линии АО «НПО «Аконит» происходит резка металлических труб для изготовления конвейерных роликов. Ежемесячно через линию проходит 600-800 тонн труб.

Качество поставляемых труб сильно варьируется: продукция поступает от разных заводов, и не все поставщики выдерживают требуемые стандарты. Из-за этого в партию регулярно попадают трубы с браком. При транспортировке труб внутри предприятия также могут появляться дефекты.

Если труба с браком попадает в зону резки, она вызывает поломку станка (клин фрезерного узла), остановку линии и экстренный ремонт. Простой линии может стоить до 1 млн рублей в день.

Качество поставляемых труб сильно варьируется: продукция поступает от разных заводов, и не все поставщики выдерживают требуемые стандарты. Из-за этого в партию регулярно попадают трубы с браком. При транспортировке труб внутри предприятия также могут появляться дефекты.

Если труба с браком попадает в зону резки, она вызывает поломку станка (клин фрезерного узла), остановку линии и экстренный ремонт. Простой линии может стоить до 1 млн рублей в день.

Ранее контроль качества осуществлялся вручную — оператор визуально осматривал трубы перед подачей в станок. Но при объёмах в 600–800 тонн в месяц такой подход оказался недостаточно надёжным: человеческий фактор, усталость и ограниченное время на осмотр приводили к пропуску дефектов.

Предприятию необходимо было минимизировать простой оборудования и затраты на ремонт, исключив попадание бракованных труб в резку. Внедрить автоматизированный контроль качества.

Задачи

Особенности линии

Предприятию необходимо было минимизировать простой оборудования и затраты на ремонт, исключив попадание бракованных труб в резку. Внедрить автоматизированный контроль качества.

Задачи

- Своевременно и точно выявлять производственные дефекты труб до попадания их во фрезерный узел.

- Обеспечить автоматическое оповещение и остановку линии при обнаружении брака.

Особенности линии

- Объем входящих труб — 600–800 тонн в месяц

- Диаметры труб: от 76 мм до 219 мм

- Толщина стенки: 3–8 мм (основная — 3,5 мм)

- Длина труб: 11,7–12 метров

- Линия имеет накопитель на 4 тонны, из которого трубы выкатываются по одному

Решение

Мы предложили клиенту внедрить систему ML Sense.

ML Sense — система машинного зрения для контроля качества продукции и процессов на производстве. Входит в Реестр отечественного ПО.

Этапы реализации

1. Анализ производственной линии

Мы начали с выезда на площадку для предпроектного обследования. Изучили участок от накопителя до подающих роликов — именно здесь труба должна проходить проверку, прежде чем попадёт в зону резки. Задача была чёткая: встроить систему в существующую линию без изменений в конструкции.

2. Разработка модуля контроля

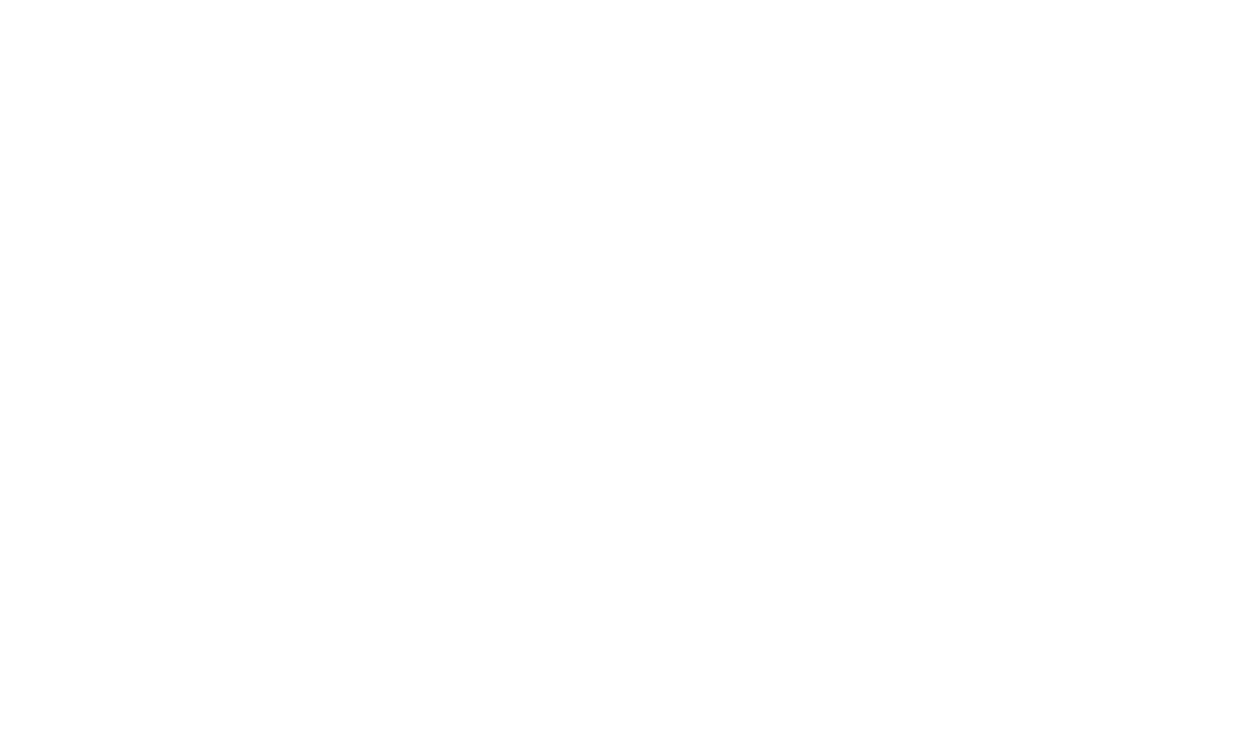

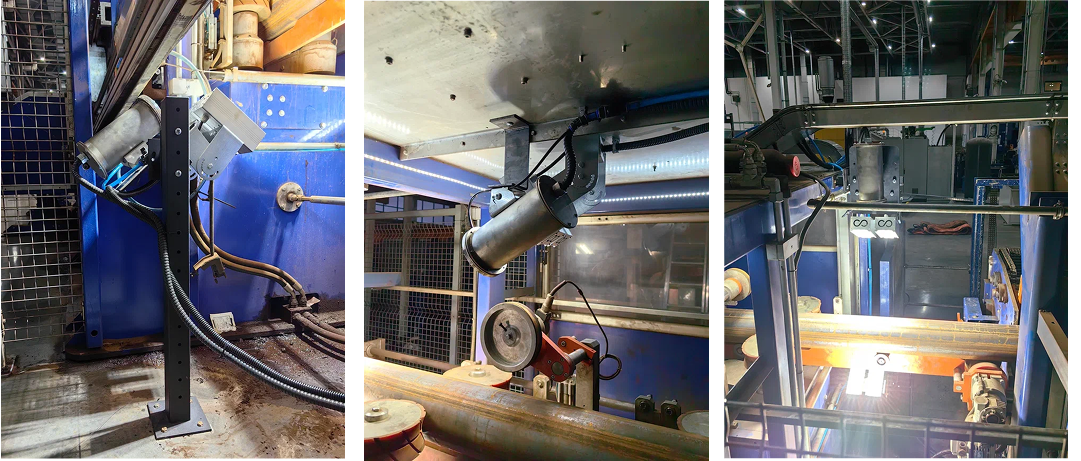

Для охвата всей поверхности трубы мы спроектировали модуль из 4 камер, которые обеспечивают полный круговой контроль, независимо от диаметра трубы. Добавили настраиваемую локальную подсветку, чтобы обеспечить чёткое изображение даже при нестабильном цеховом освещении.

3. Сбор и обучение на реальных данных

Клиент предоставил фотографии бракованных труб. Мы разметили ключевые дефекты: заусенцы, трещины, вмятины, поперечные швы, загрязнения. На их основе обучили нейросеть ML Sense — с учётом различных ракурсов, размеров и условий съемки.

4. Интеграция системы на линии

Провели монтаж камер и освещения, серверного блока и интеграцию в управляющую систему линии. Все компоненты защищены от пыли и механических воздействий — с учётом условий тяжёлого производства.

Как работает

1. В зоне подачи труб на резку установлена точка контроля с четырьмя камерами — каждая контролирует свою сторону трубы.

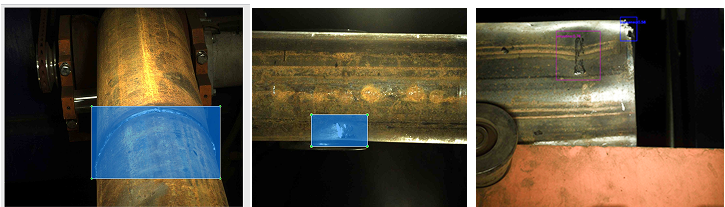

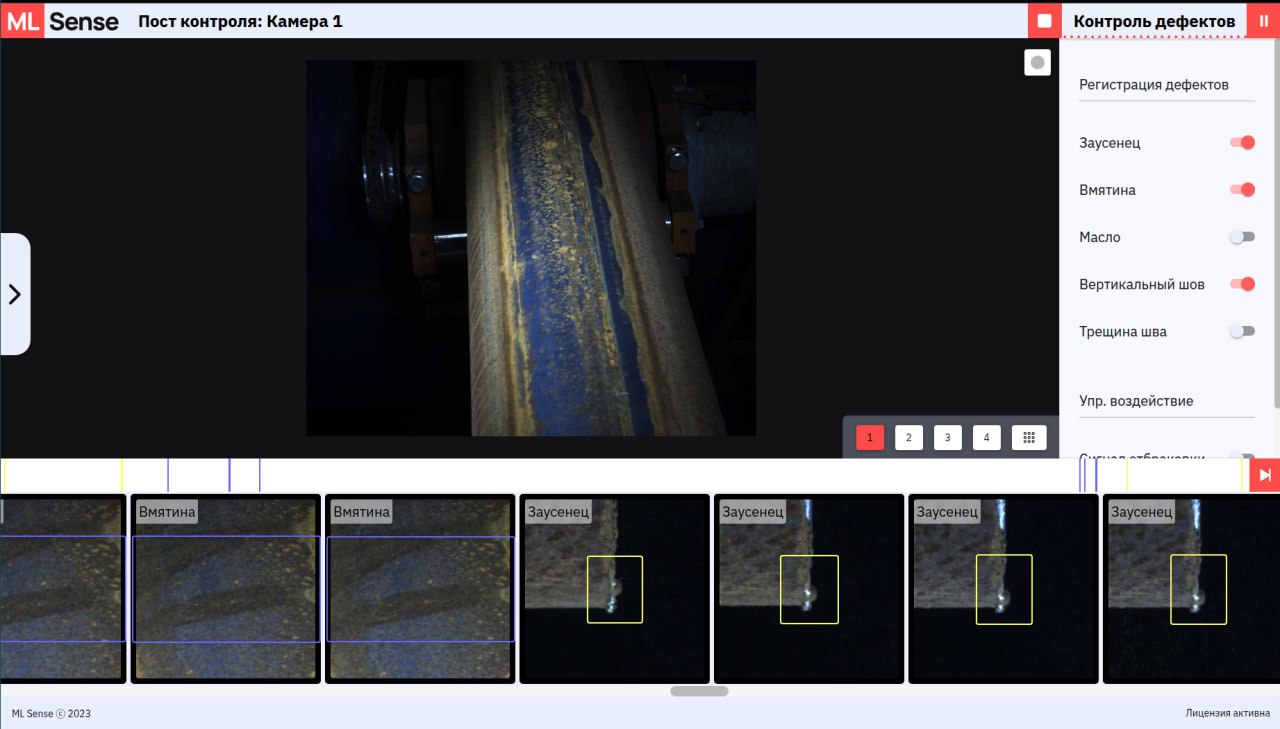

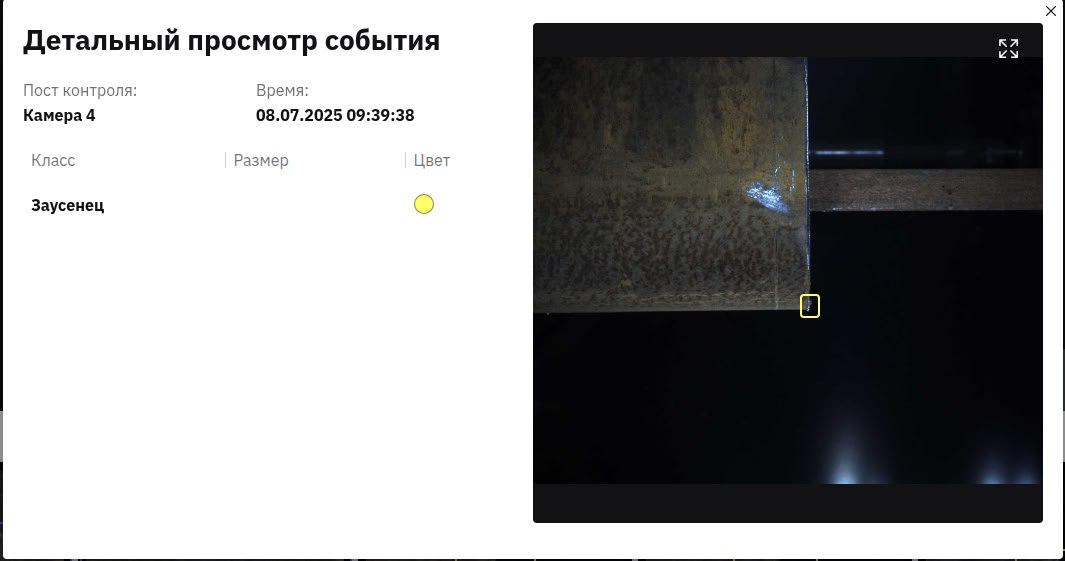

2. Система анализирует поверхность трубы на наличие дефектов до подачи во фрезерный узел, когда труба еще находится в накопителе или движется по роликам. Детектируется 5 видов дефектов: заусенец, вмятина, масло, вертикальный шов, трещина шва.

3. При обнаружении дефекта срабатывает светозвуковая колонна, и линия автоматически останавливается до вмешательства оператора.

4. Для удобства контроля предусмотрен операторский интерфейс: в нём отображается видеопоток с камер в реальном времени, а все выявленные дефекты отмечаются визуально прямо на изображении. Это позволяет оператору быстро оценить ситуацию, подтвердить дефект и принять решение — убрать трубу или продолжить подачу.

5. Оператор извлекает трубу до попадания в зону резки.

2. Система анализирует поверхность трубы на наличие дефектов до подачи во фрезерный узел, когда труба еще находится в накопителе или движется по роликам. Детектируется 5 видов дефектов: заусенец, вмятина, масло, вертикальный шов, трещина шва.

3. При обнаружении дефекта срабатывает светозвуковая колонна, и линия автоматически останавливается до вмешательства оператора.

4. Для удобства контроля предусмотрен операторский интерфейс: в нём отображается видеопоток с камер в реальном времени, а все выявленные дефекты отмечаются визуально прямо на изображении. Это позволяет оператору быстро оценить ситуацию, подтвердить дефект и принять решение — убрать трубу или продолжить подачу.

5. Оператор извлекает трубу до попадания в зону резки.

Результат

- Минимальный размер детектируемого дефекта: 1 мм

- Точность обнаружения дефектов: 80%

- Снижение аварий на линии резки на 80%

- Уменьшение нагрузки на персонал и рост стабильности производства

- Окупаемость системы: менее 6 месяцев

«Ребята – настоящие профессионалы своего дела! С первого дня погрузились в наши производственные проблемы, разобрались с деталями и нюансами работы оборудования и предложили идеальное решение для контроля качества труб в процессе резки.

Отдельно отметим внимание коллег к деталям: были учтены все наши требования, соблюдены намеченные сроки реализации проекта, выполнены дополнительные тонкие настройки после тестирования».

Д.М. Чепак, руководитель отдела технического развития АО «НПО «Аконит»