Cистема контроля дефектов на производстве котлет

Система машинного зрения ML Sense автоматически выявляет дефекты на котлетах: неправильную форму, инородные включения, повреждения, неровный край и другие. Работает в реальном времени, 24/7.

Проблема

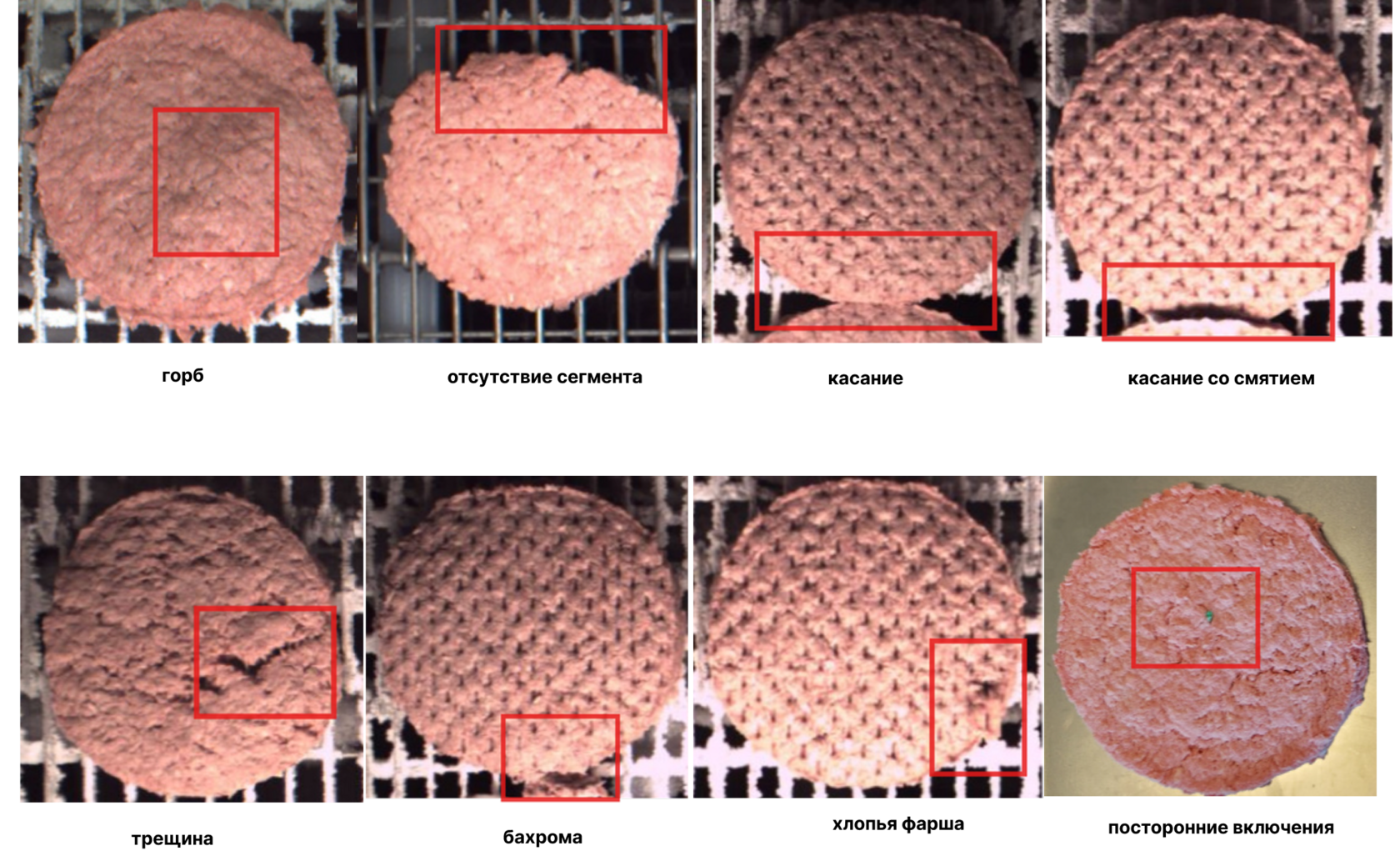

Контроль качества на линии раньше выполняли операторы вручную. Каждый день сотни тысяч котлет проходили по конвейеру, и работники должны были «на глаз» находить трещины, неровные края, инородные включения и другие дефекты. На производстве выпускаются котлеты различной формы, веса и структуры:

Скорость конвейера может достигать 0,33 м/с. На лёгких котлетах производительность достигала 900 штук в минуту (шесть рядов по шесть штук), а на более крупных — 280 штук в минуту.

В таких условиях даже самый внимательный оператор не мог гарантировать стопроцентное качество. В результате часть брака попадала в упаковку и дальше — к клиенту.

- Вес — от 45 г до 300 г

- Форма — круглая, фигурная, квадратная

- Поверхность — гладкая или перфорированная

Скорость конвейера может достигать 0,33 м/с. На лёгких котлетах производительность достигала 900 штук в минуту (шесть рядов по шесть штук), а на более крупных — 280 штук в минуту.

В таких условиях даже самый внимательный оператор не мог гарантировать стопроцентное качество. В результате часть брака попадала в упаковку и дальше — к клиенту.

Цель и задачи

Компания поставила цель заменить ручной контроль автоматизированной системой для 16 видов котлет.

Требовалось:

Экономический расчёт показал, что выгода от внедрения сопоставима с затратами на ручной контроль, но при этом исключается человеческий фактор.

Требовалось:

- выявлять дефекты на конвейере в реальном времени;

- автоматически отбраковывать котлеты без участия человека;

- снизить нагрузку на персонал и фонд оплаты труда;

- стабилизировать качество и сократить количество рекламаций.

Экономический расчёт показал, что выгода от внедрения сопоставима с затратами на ручной контроль, но при этом исключается человеческий фактор.

Решение

Мы предложили клиенту внедрить систему ML Sense.

ML Sense — система машинного зрения для контроля качества продукции и процессов на производстве. Входит в Реестр отечественного ПО.

Оборудование полностью соответствует требованиям пищевого производства: камеры и освещение смонтированы в корпусах из нержавеющей стали, легко обслуживаются и безопасны для работы в пищевом цехе.

Система интегрирована с конвейером: если алгоритм выявляет дефект, через контроллеры подаётся управляющий сигнал на отбраковщик, и котлета автоматически сбрасывается.

Как работает:

Система интегрирована с конвейером: если алгоритм выявляет дефект, через контроллеры подаётся управляющий сигнал на отбраковщик, и котлета автоматически сбрасывается.

Как работает:

- Камера фиксирует каждую котлету на движущейся ленте.

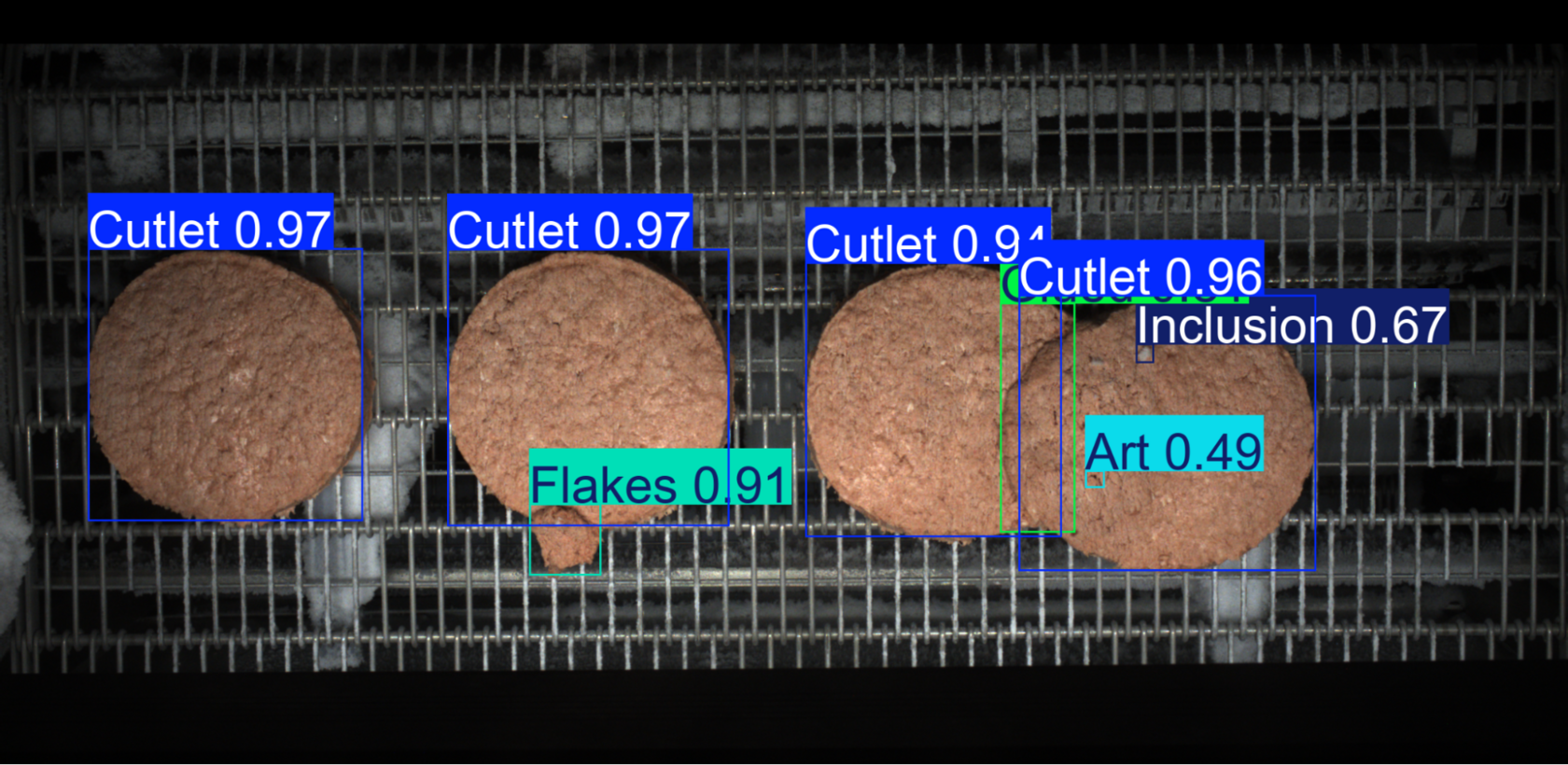

- Алгоритмы машинного зрения анализируют изображение.

- При обнаружении дефекта подаётся сигнал на отбраковщик.

- Дефектная котлета автоматически удаляется с линии.

Особенности реализации

Для запуска системы мы собрали датасет по каждому из 16 видов котлет: круглым, квадратным, фигурным; весом от 45 до 300 грамм. На изображениях были представлены разные дефекты. Чтобы ускорить обучение и внедрение, котлеты объединили в группы по массе и форме. Вместо 144 комбинаций (16 видов × 9 дефектов) модель обучалась на 59, что позволило быстрее протестировать и запустить систему.

Алгоритмы устроены так, что они распознают дефект не только на конкретном типе изделия, но и на схожих по форме. Например, если модель научилась находить трещину на котлете весом 90 грамм, она сможет распознать её и на котлете 150 грамм той же формы, учитывая разницу лишь в масштабе.

Алгоритмы устроены так, что они распознают дефект не только на конкретном типе изделия, но и на схожих по форме. Например, если модель научилась находить трещину на котлете весом 90 грамм, она сможет распознать её и на котлете 150 грамм той же формы, учитывая разницу лишь в масштабе.

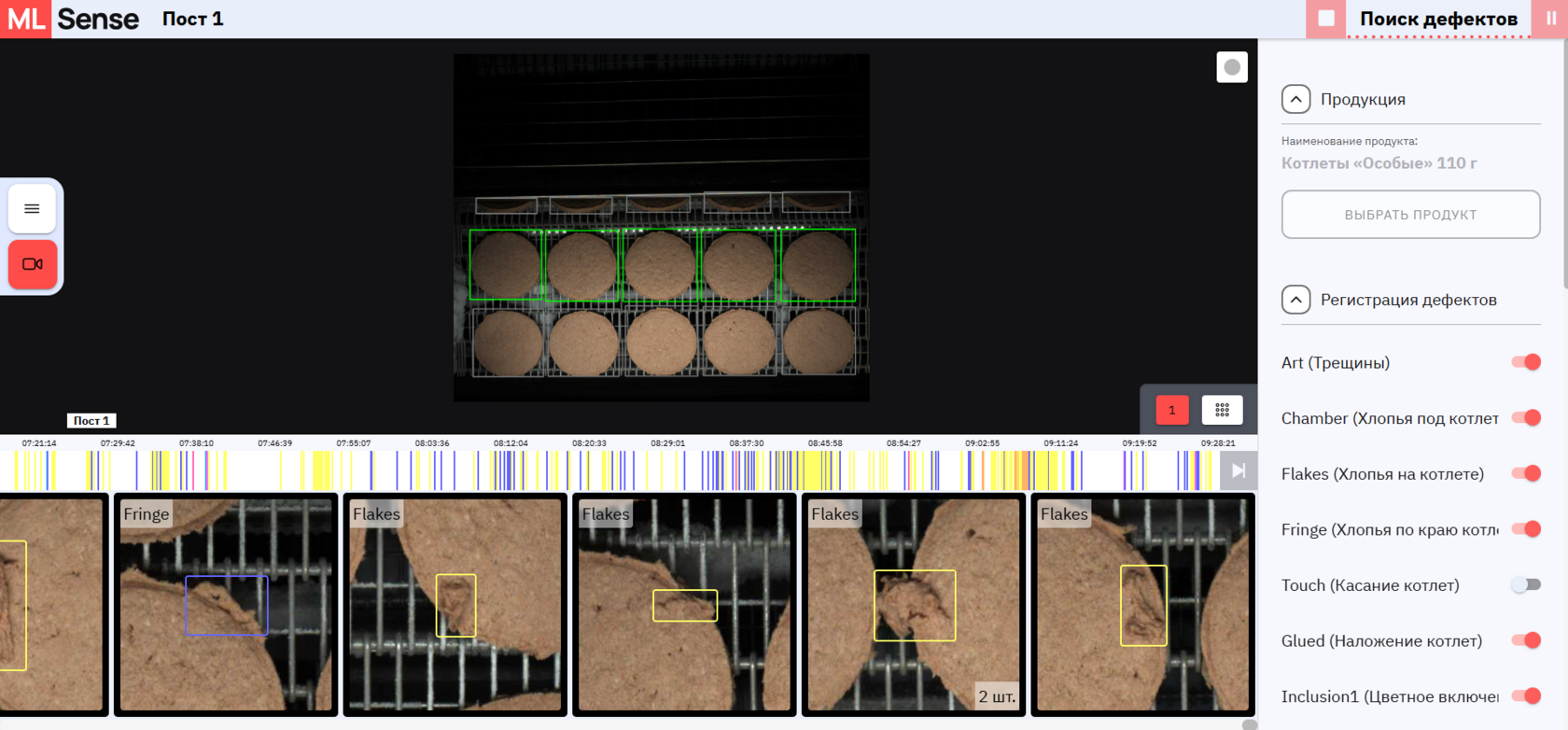

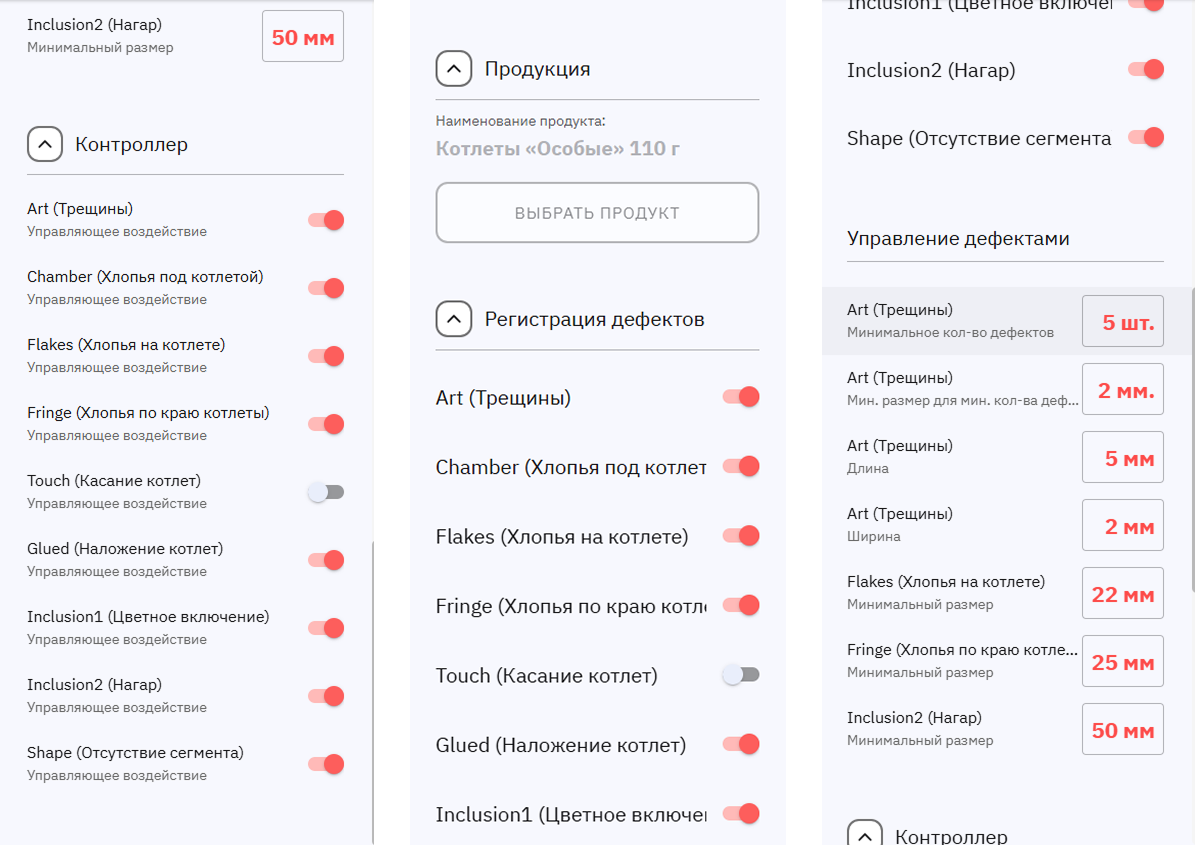

Интерфейс и аналитика

Система позволяет задавать критичность дефектов. Можно включать или отключать отбраковку по конкретным параметрам. Например, если дефекты типа «хлопья» не считаются критичными для конкретной партии — отбраковка по ним не производится. Также можно задавать минимальные размеры дефекта. Если дефект меньше — он считается некритичным и пропускается.

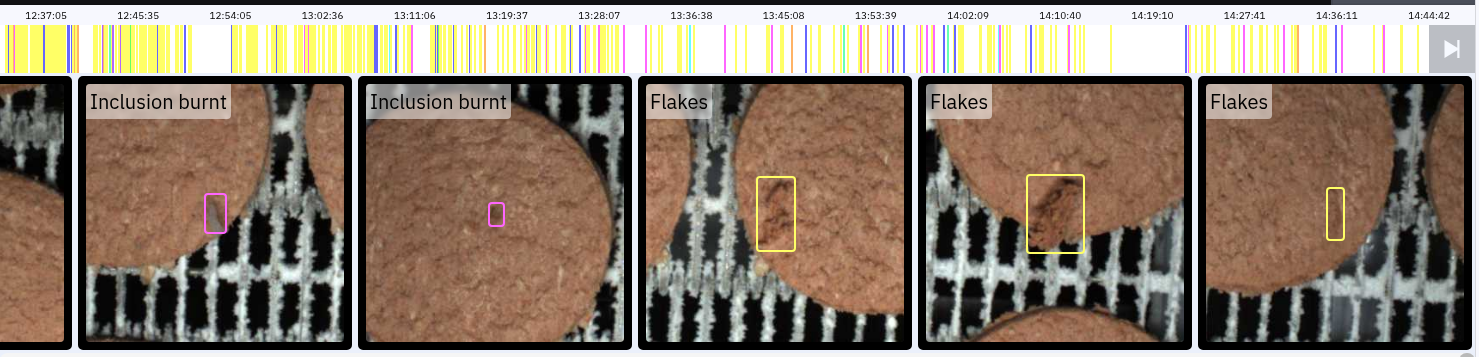

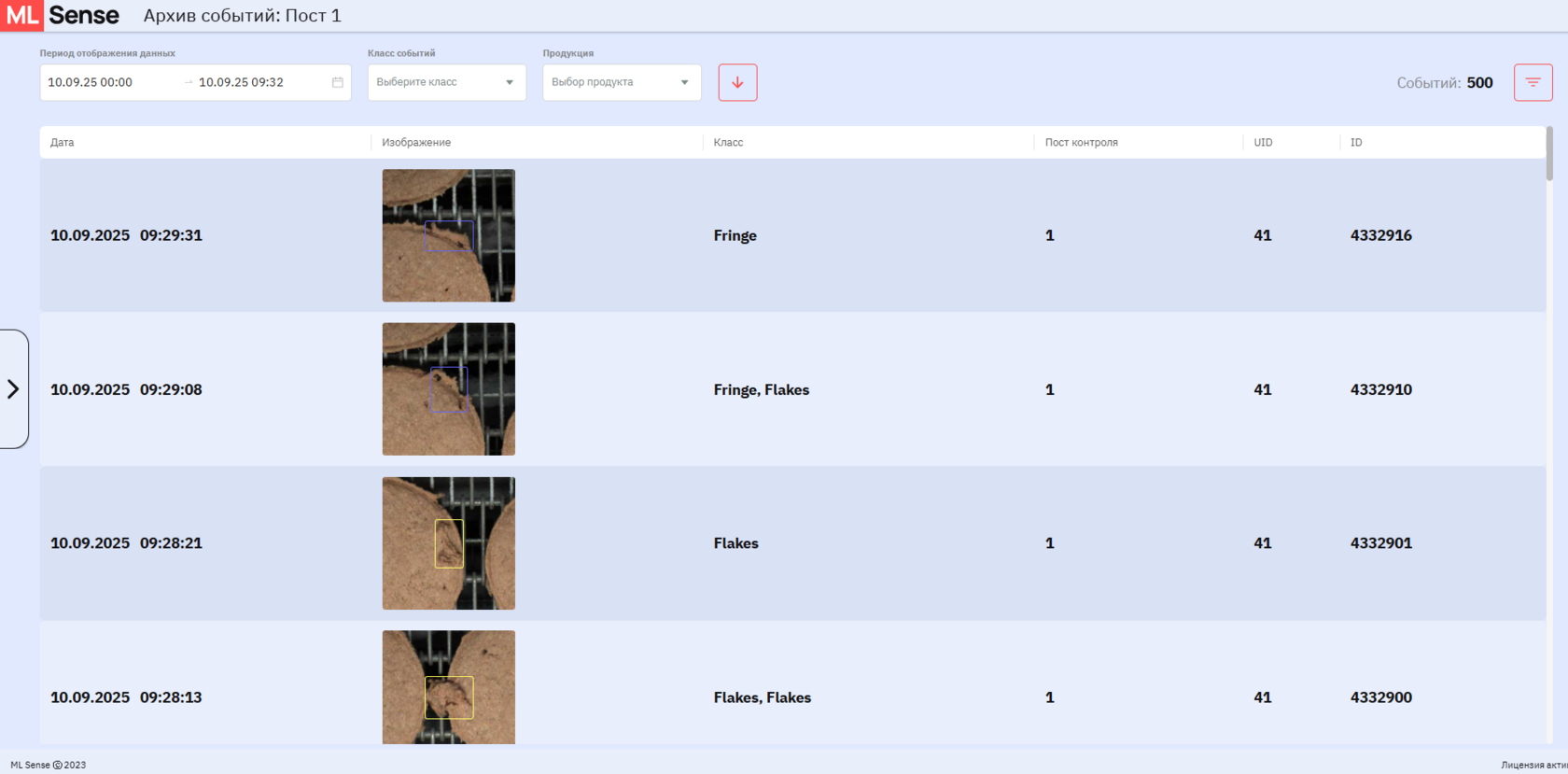

Оператор видит все события в удобном интерфейсе. Каждое срабатывание фиксируется в ленте, хранится фото- и видеофрагмент дефектной котлеты.

Журнал событий позволяет фильтровать данные по времени, типу дефекта и виду продукции. Это помогает инженерам анализировать причины брака, находить системные сбои и отслеживать динамику качества по сменам и линиям.

Журнал событий позволяет фильтровать данные по времени, типу дефекта и виду продукции. Это помогает инженерам анализировать причины брака, находить системные сбои и отслеживать динамику качества по сменам и линиям.

Результат

- Точность выявления дефектов — до 96%

- Обнаружение дефектов — от 1 мм

- Производительность — до 900 котлет в минуту

- Автоматическая отбраковка без участия человека

- Настройки под конкретную продукцию и заказчиков

- Снижение затрат на ФОТ и устранение человеческого фактора

- Меньше возвратов и претензий, репутационных рисков

- Масштабируемость — применимо на любом производстве полуфабрикатов (тефтели, зразы, биточки и др.)