google-site-verification: googleeac9139257834bc2.html

машинное зрение для контроля качества сборки на заводе Ariston

Рассказываем, как быстро и эффективно помогли решить задачу дефектоскопии с помощью технологии машинного зрения для завда Ariston.

Проблема и задачи

Завод электрических водонагревателей Ariston во Всеволожске выпускает более 600 тысяч приборов в год. Иногда на производстве сталкиваются с проблемой: специалисты не замечают мелкие дефекты на трубках водонагревателей. Чтобы не допустить выпуск бракованной продукции, было решено применить технологию машинного зрения.

Когда искали подрядчика, который внедрит на заводе ML-технологии, ориентировались на опыт и экспертизу. Выбор пал на Nord Clan, потому что мы реализовали не один десяток проектов в сфере машинного обучения и нейросетей.

Задача Ariston: автоматическое выявление брака в трубках забора горячей воды водонагревателя с помощью технологии машинного зрения.

Основные требования заказчика:

Когда искали подрядчика, который внедрит на заводе ML-технологии, ориентировались на опыт и экспертизу. Выбор пал на Nord Clan, потому что мы реализовали не один десяток проектов в сфере машинного обучения и нейросетей.

Задача Ariston: автоматическое выявление брака в трубках забора горячей воды водонагревателя с помощью технологии машинного зрения.

Основные требования заказчика:

- Конвейер должен автоматически останавливаться, как только система обнаружит дефект: отсутствие вставки в трубке водонагревателей или заусенцы. При этом должна срабатывать звуковая и световая сигнализация.

- Надо учесть, что в зависимости от модели, расстояние между трубками и высота водонагревателя на конвейере может меняться. И водонагреватели могут быть радиально смещены на конвейере.

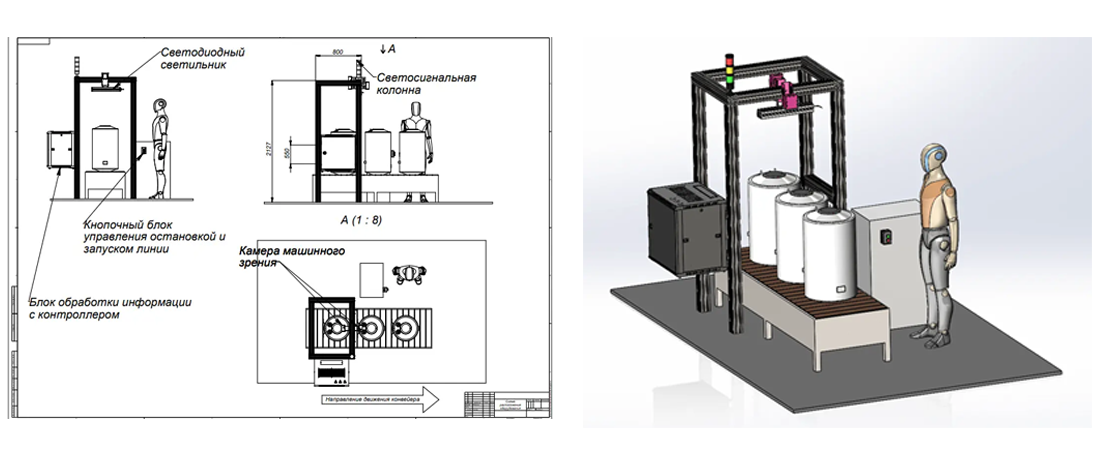

- Задачу решить под ключ: сконструировать мачты крепления и установить необходимое оборудование: камеры машинного зрения с подсветкой, серверное оборудование с монитором, светозвуковые колонны для уведомления оператора о дефектах.

Решение

Мы предложили клиенту внедрить систему ML Sense.

ML Sense — система машинного зрения для контроля качества продукции и процессов на производстве. Входит в Реестр отечественного ПО.

Что мы сделали для решения задачи:

- Сделали тестовое видео на производстве, чтобы определить точки контроля, где будем устанавливать оборудование. Важно было оценить факторы, которые влияют на работу системы ML Sense — уровень освещения, наличие вибраций, радиальное смещение водонагревателей на конвейере, разницу по высоте между водонагревателями и предполагаемой камерой.

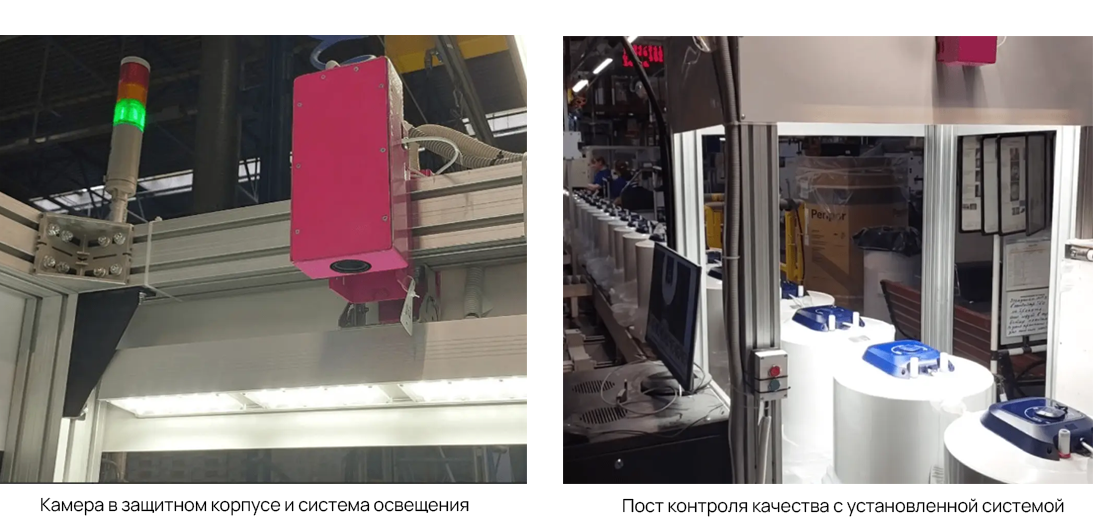

- Подобрали видеокамеры, которые справятся с поиском дефектов на трубках водонагревателей.

- Протестировали созданную систему контроля качества трубок водонагревателей ML Sense в собственной лаборатории.

- Подобрали осветительные приборы со светодиодами высокой интенсивности, чтобы получать четкие снимки высокой контрастности. Это было необходимо для точного распознавания нейросетью вставок и заусенцев на трубках водонагревателей.

- Смоделировали виртуальную 3D сцену на основе замеров с производственной линии. Рассчитали оптимальное расстояние для установки камер, светильника и подготовили чертежи мачты для крепления оборудования, по которым изготовили конструкцию.

- Обучили нейросеть распознавать типовые дефекты трубок. Для этого собрали датасет из фотографий, где каждый вид дефектов размечен и классифицирован: на этой трубке есть вставка, на этой есть заусенец.

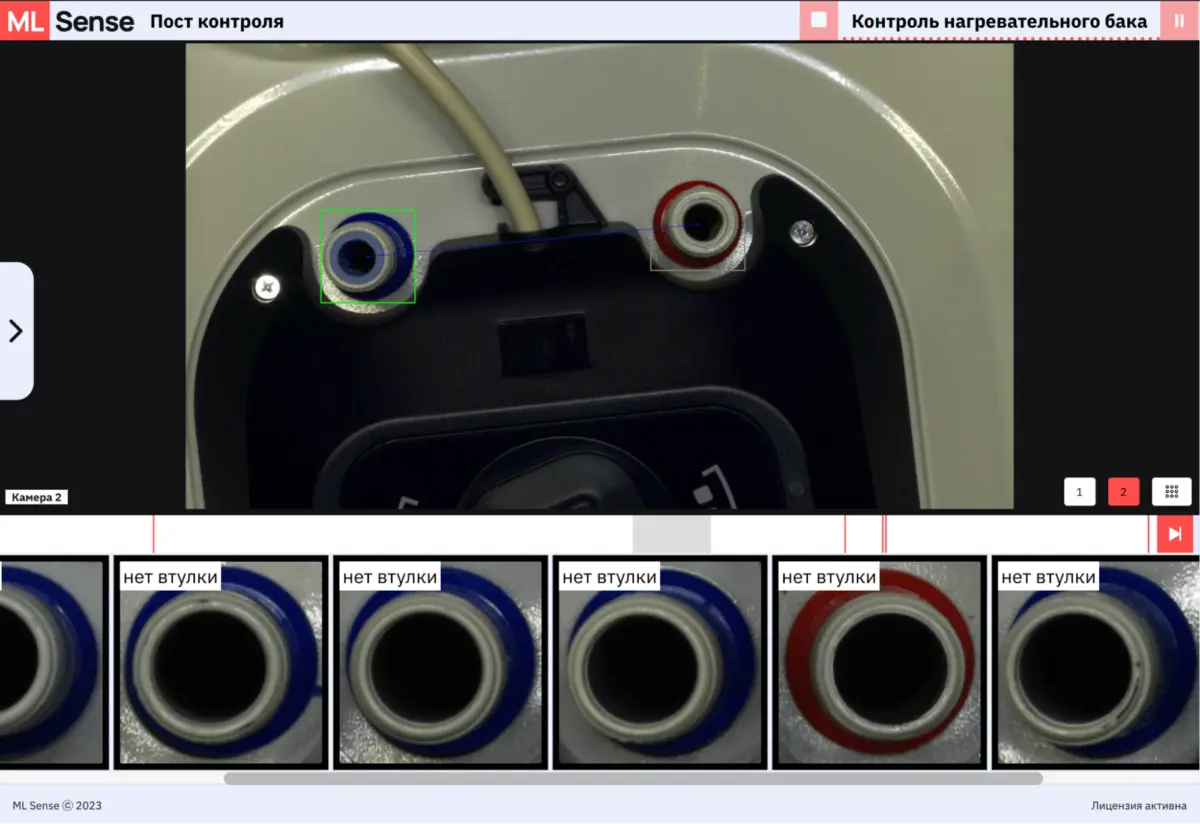

- Для быстрого оповещения сотрудников о дефектах внедрили коробочную систему оповещения. Для этого присвоили дефектам три класса оповещения: красный — отсутствие вставки на трубке, желтый — заусенец на трубке, зеленый — бак без дефектов. Как только система “видит” дефект срабатывает звуковой сигнал и конвейер останавливается. Это дает возможность контролеру снять с конвейера бак, у которого отсутствует вставка на трубке, или отрезать заусенец, если обнаружен он.

- Произвели монтаж оборудования на заводе Ariston во Всеволожске. Установили мачты, закрепили камеры, установили ПО на пост контроля, обучили персонал работать с системой ML Sense. Завершили пусконаладку.

- Запустили программно-аппаратный комплекс в работу. Уже на производстве в ходе работы выявили новый вид втулки — металлическая. В техзадании заказчика этого вида втулки не было, поэтому мы изначально обучали систему только на типовой эмалированной втулке. Но поскольку мы всегда за то, чтобы решение работало и приносило пользу, то мы доработали систему — дообучили нейросеть на металлической втулке тоже.

- Сдали заказчику все оборудование и программный код. Подписали акты приемки - передачи. Сроки реализации: 3 месяца

Результат

Кейс завода электрических водонагревателей Ariston — наглядный пример того, как с помощью машинного обучения можно автоматизировать контроль качества продукции. Теперь оператору на конвейере не нужно вручную проверять каждый водонагреватель. Мы заменили визуальный контроль на машинное зрение.

Система в 100% случаев видит дефект, оповещает оператора о том, какой вид брака обнаружен, звуковым и световым сигналом, останавливает конвейер. Сотруднику остается только снять дефектную продукцию с конвейера, отправить ее на доработку, либо исправить дефект вручную.

К чему это привело:

Система в 100% случаев видит дефект, оповещает оператора о том, какой вид брака обнаружен, звуковым и световым сигналом, останавливает конвейер. Сотруднику остается только снять дефектную продукцию с конвейера, отправить ее на доработку, либо исправить дефект вручную.

К чему это привело:

- Повышается экономический эффект — больше не нужно рисковать рублем за рекламацию бракованной продукции и репутацией компании из-за человеческого фактора.

- Улучшается мотивация операторов конвейерной линии — система избавляет их от рутинного труда, позволяет работать быстрее и с большей пользой для компании.

- Заложенное в основе системы контроля качества готовое решение ML Sense — полностью российское решение. Оно входит в реестр отечественного ПО, а значит позволяет решить вопрос импортозамещения промышленным предприятиям.

«Результаты внедрения системы соответствуют нашим ожиданиям. Система демонстрирует стабильную и точную работу, позволяя своевременно выявлять дефекты. Кроме того, обеспечивает сбор ценных данных, которые могут быть использованы для дальнейшего совершенствования производственного процесса. Команда специалистов продемонстрировала оперативную реакцию на возникающие вопросы и выработку соответствующих решений».

Михаил Павлов, менеджер по качеству