машинное зрение для контроля намотки сверхпроводящего кабеля

Ошибка визуального контроля при намотке высокотемпературного сверхпроводящего (ВТСП) кабеля может привести к браку изделия и значительным финансовым потерям. При цене $35 за метр ВТСП-ленты и длине в десятки метров стоимость одного кабеля достигает сотен тысяч рублей.

Чтобы устранить человеческий фактор, мы внедрили ML Sense — систему машинного зрения, которая в реальном времени выявляет заломы, нахлёсты и сбитый шаг намотки.

Это обеспечило 99% точность обнаружения дефектов, автоматическую остановку линии при критических отклонениях, сокращение штата на 3–4 оператора в смене и окупаемость проекта уже при выпуске первого крупного магнита или серии средних.

Награды проекта:

Чтобы устранить человеческий фактор, мы внедрили ML Sense — систему машинного зрения, которая в реальном времени выявляет заломы, нахлёсты и сбитый шаг намотки.

Это обеспечило 99% точность обнаружения дефектов, автоматическую остановку линии при критических отклонениях, сокращение штата на 3–4 оператора в смене и окупаемость проекта уже при выпуске первого крупного магнита или серии средних.

Награды проекта:

- Серебро рейтинга «Лидеры цифровизации» в номинации «Лучший кейс»

- Бронза Tagline Awards 2025 в номинации «Компьютерное зрение»

О клиенте

Объединённый институт ядерных исследований (ОИЯИ) — международный научный центр в Дубне. Специализируется на физике высоких энергий, ускорителях частиц и множестве прикладных, в том числе сверхпроводящих технологий. В частности, ОИЯИ разрабатывает SMES-накопитель (Superconducting Magnetic Energy Storage) — это высокотемпературная сверхпроводящая катушка, которая накапливает энергию и питает магниты ускорителей Бустер и Нуклотрон. Также ОИЯИ будет менять магниты Нуклотрона, прослужившие больше 30 лет, на магниты из ВТСП кабеля.

Проблема и задачи

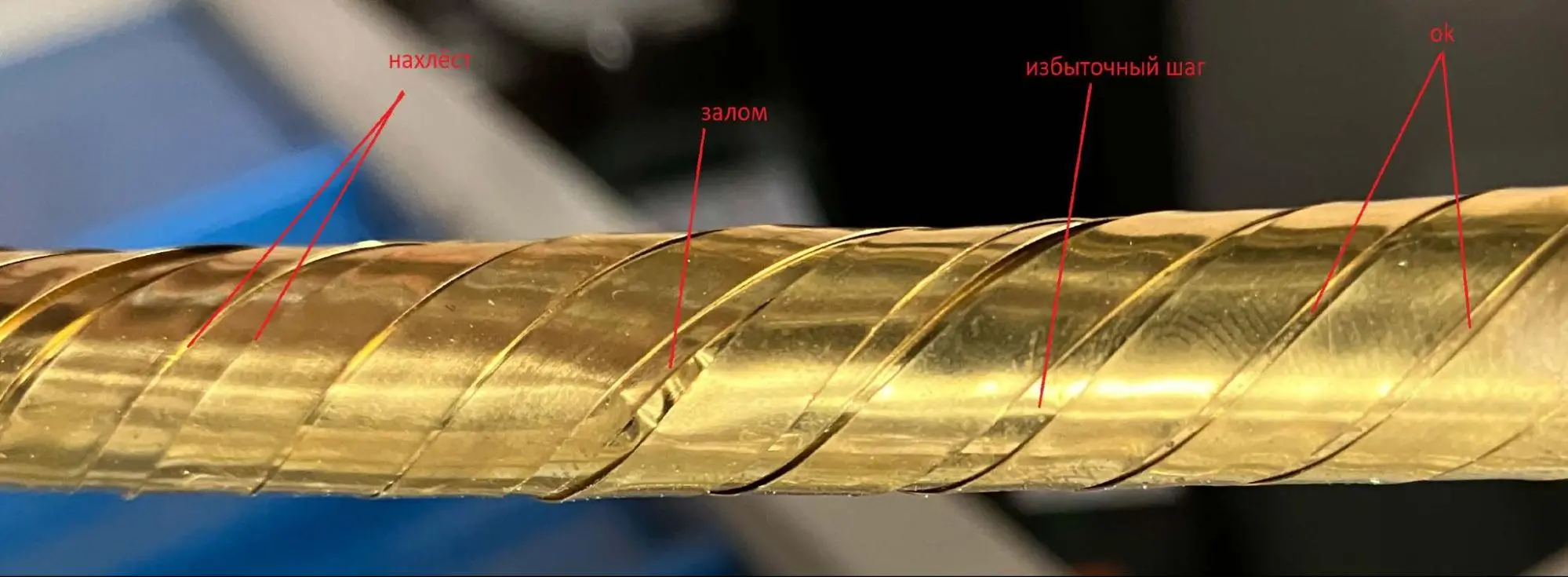

ВТСП-кабель (высокотемпературный сверхпроводящий кабель) наматывается из десятков тонких лент шириной 4 мм. От качества намотки напрямую зависит надёжность всей системы — будь то накопитель энергии или ускоритель частиц. Шаг между витками должен быть строго постоянным, без нахлёстов и заломов: даже один незамеченный дефект невозможно устранить после завершения намотки. При цене $35 за метр ВТСП-ленты и длине в десятки метров, брак даже одного кабеля обходится в сотни тысяч рублей.

Контроль выполняли вручную. На линии работали 6–7 операторов, часть из которых следили исключительно за качеством намотки. Это утомительная работа: нужно непрерывно смотреть на один и тот же участок кабеля и мгновенно реагировать на отклонения. Человеческий фактор, усталость и сложность визуального контроля приводили к ошибкам.Объединённый институт ядерных исследований (ОИЯИ) — международный научный центр в Дубне. Специализируется на физике высоких энергий, ускорителях частиц и множестве прикладных, в том числе сверхпроводящих технологий. В частности, ОИЯИ разрабатывает SMES-накопитель (Superconducting Magnetic Energy Storage) — это высокотемпературная сверхпроводящая катушка, которая накапливает энергию и питает магниты ускорителей Бустер и Нуклотрон. Также ОИЯИ будет менять магниты Нуклотрона, прослужившие больше 30 лет, на магниты из ВТСП кабеля.

Контроль выполняли вручную. На линии работали 6–7 операторов, часть из которых следили исключительно за качеством намотки. Это утомительная работа: нужно непрерывно смотреть на один и тот же участок кабеля и мгновенно реагировать на отклонения. Человеческий фактор, усталость и сложность визуального контроля приводили к ошибкам.Объединённый институт ядерных исследований (ОИЯИ) — международный научный центр в Дубне. Специализируется на физике высоких энергий, ускорителях частиц и множестве прикладных, в том числе сверхпроводящих технологий. В частности, ОИЯИ разрабатывает SMES-накопитель (Superconducting Magnetic Energy Storage) — это высокотемпературная сверхпроводящая катушка, которая накапливает энергию и питает магниты ускорителей Бустер и Нуклотрон. Также ОИЯИ будет менять магниты Нуклотрона, прослужившие больше 30 лет, на магниты из ВТСП кабеля.

Этот проект стал логичным продолжением нашей предыдущей работы для завода «С-Инновации». Там мы помогали контролировать качество самой ленты — первого этапа производства, где нейросеть научилась выявлять спаи, сдвиги и дефекты с точностью до 95%. Теперь мы перешли к следующему важному этапу — контролю намотки кабеля из этой ленты. Это показывает, что клиенты доверяют нам и что наше решение эффективно работает на разных стадиях производства.

Цель проекта: автоматизировать распознавание дефектов при намотке ВТСП-кабеля и уменьшить процент брака.

Задачи:

Цель проекта: автоматизировать распознавание дефектов при намотке ВТСП-кабеля и уменьшить процент брака.

Задачи:

- Контролировать однородность намотки на каждом из 5 постов кабельной машины.

- Автоматически фиксировать дефекты: нахлёст, залом, отклонение шага.

- При обнаружении дефектов — подавать сигнал на соответствующую сигнальную колонну и, при необходимости, останавливать линию.

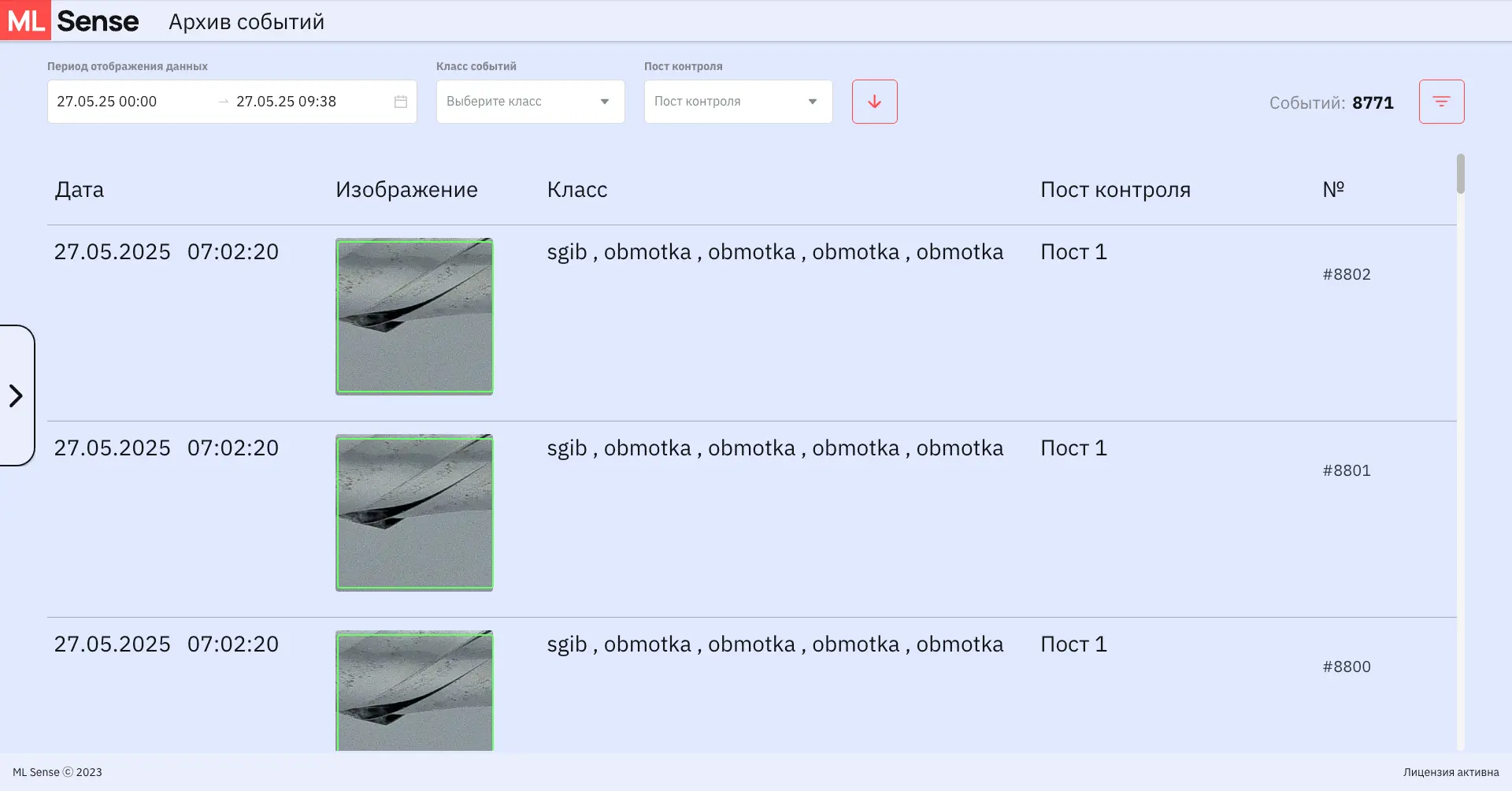

- Обеспечить логирование событий и архив фотофиксации.

Решение

Мы предложили клиенту внедрить систему ML Sense.

ML Sense — система машинного зрения для контроля качества продукции и процессов на производстве. Входит в Реестр отечественного ПО.

Этапы реализации

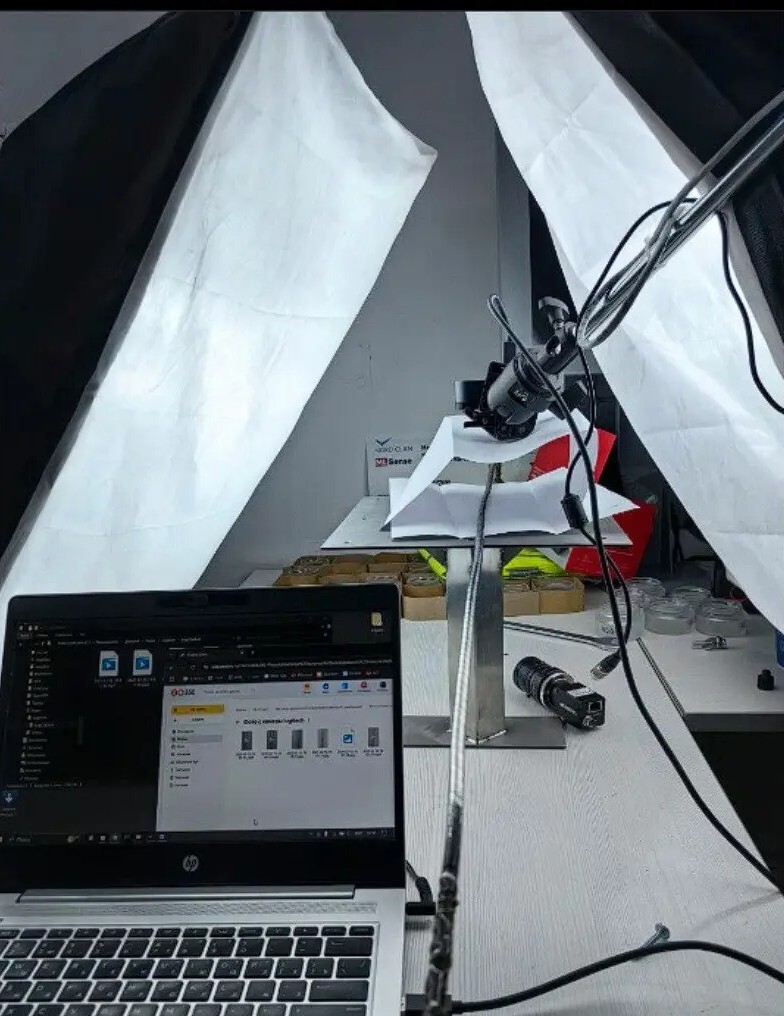

1. Построение сцены в лаборатории

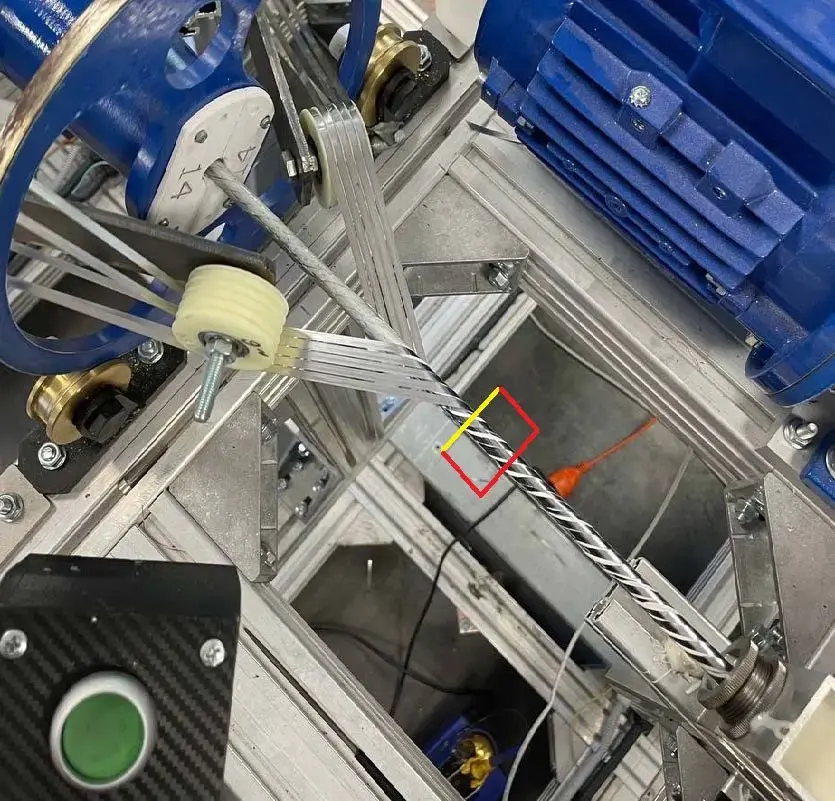

Собрали опытный стенд в лаборатории: пробовали разные камеры, освещение и углы, чтобы добиться устойчивой и точной детекции. Когда нашли оптимальную конфигурацию, передали параметры заказчику — он воспроизвёл сцену на реальной линии.

2. Сбор и разметка данных

Мы собрали датасет из нескольких сотен примеров: равномерная намотка, заломы, нахлёсты, неравномерный шаг. На этом наборе обучили нейросеть: она не вычисляет метрику шага, а классифицирует участки по принципу «похоже на норму или нет».

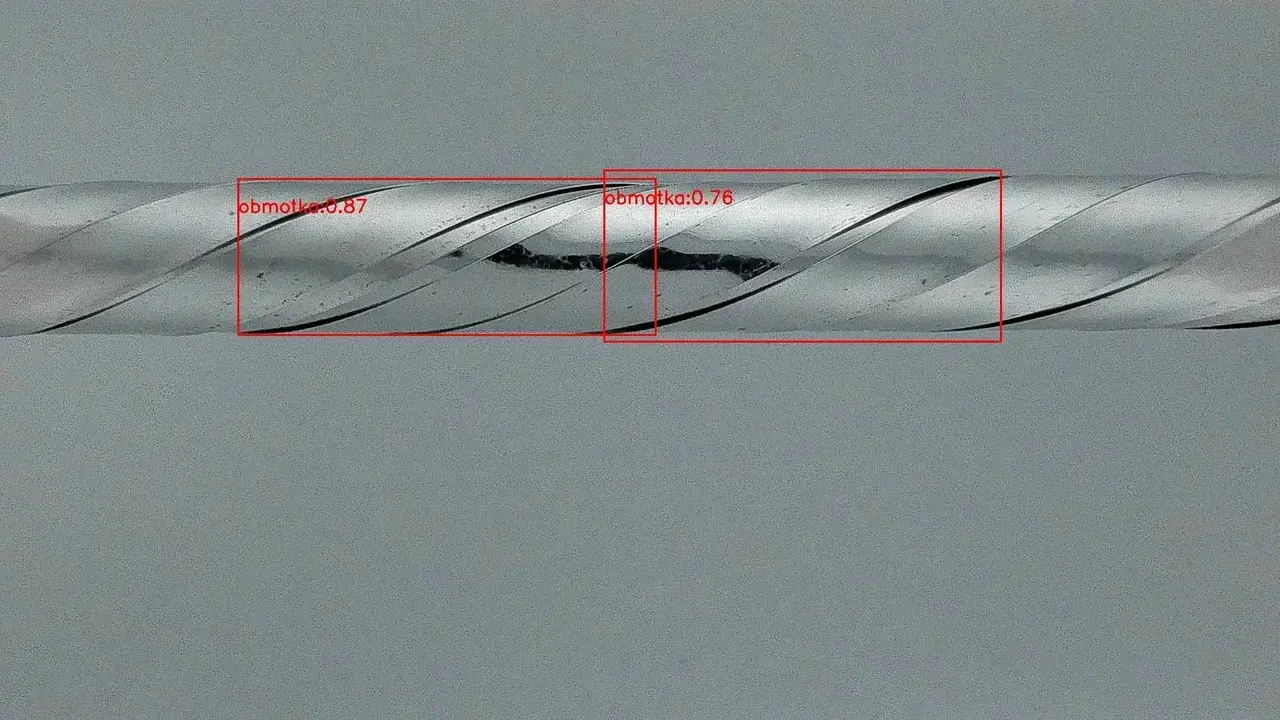

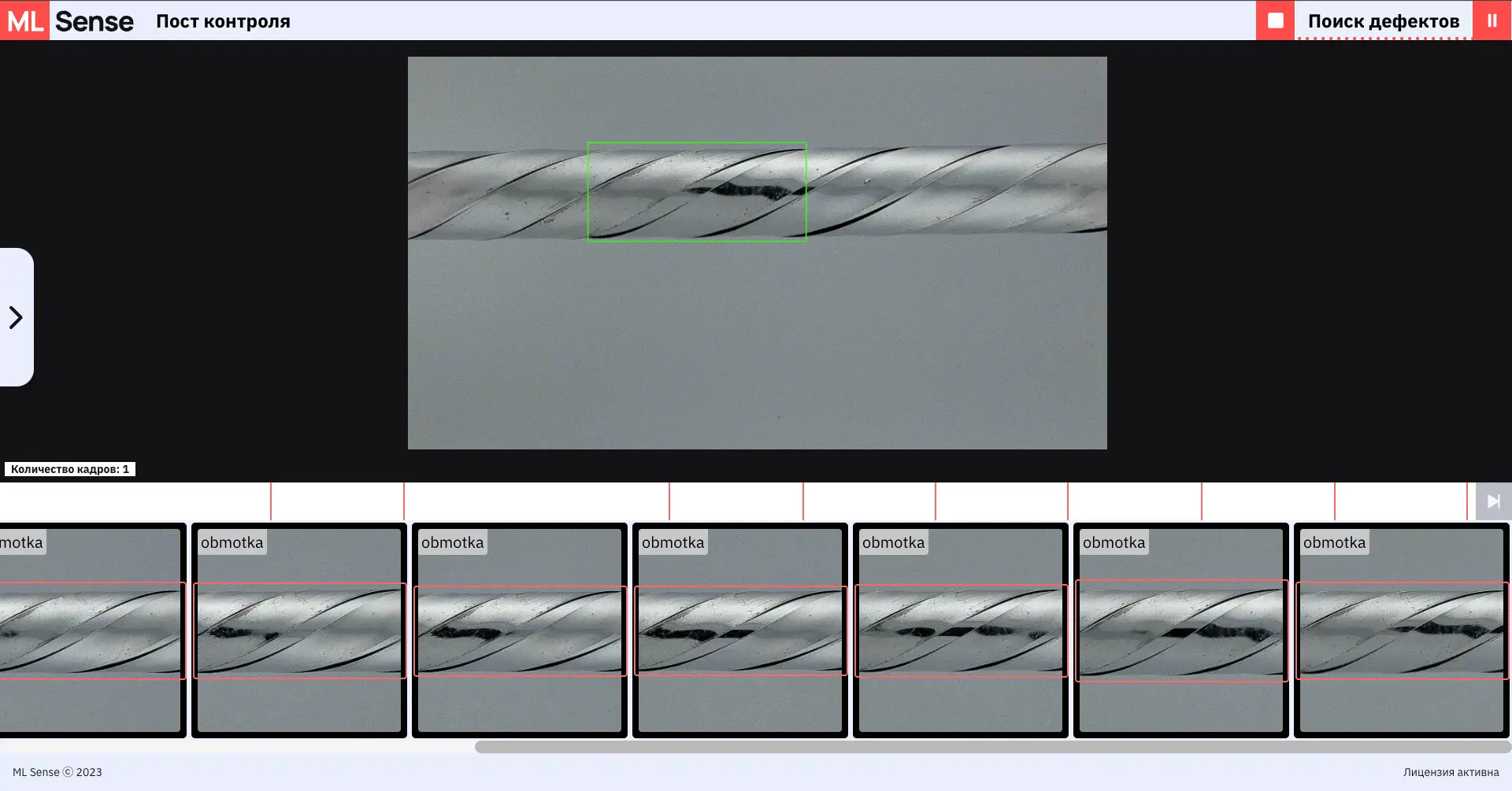

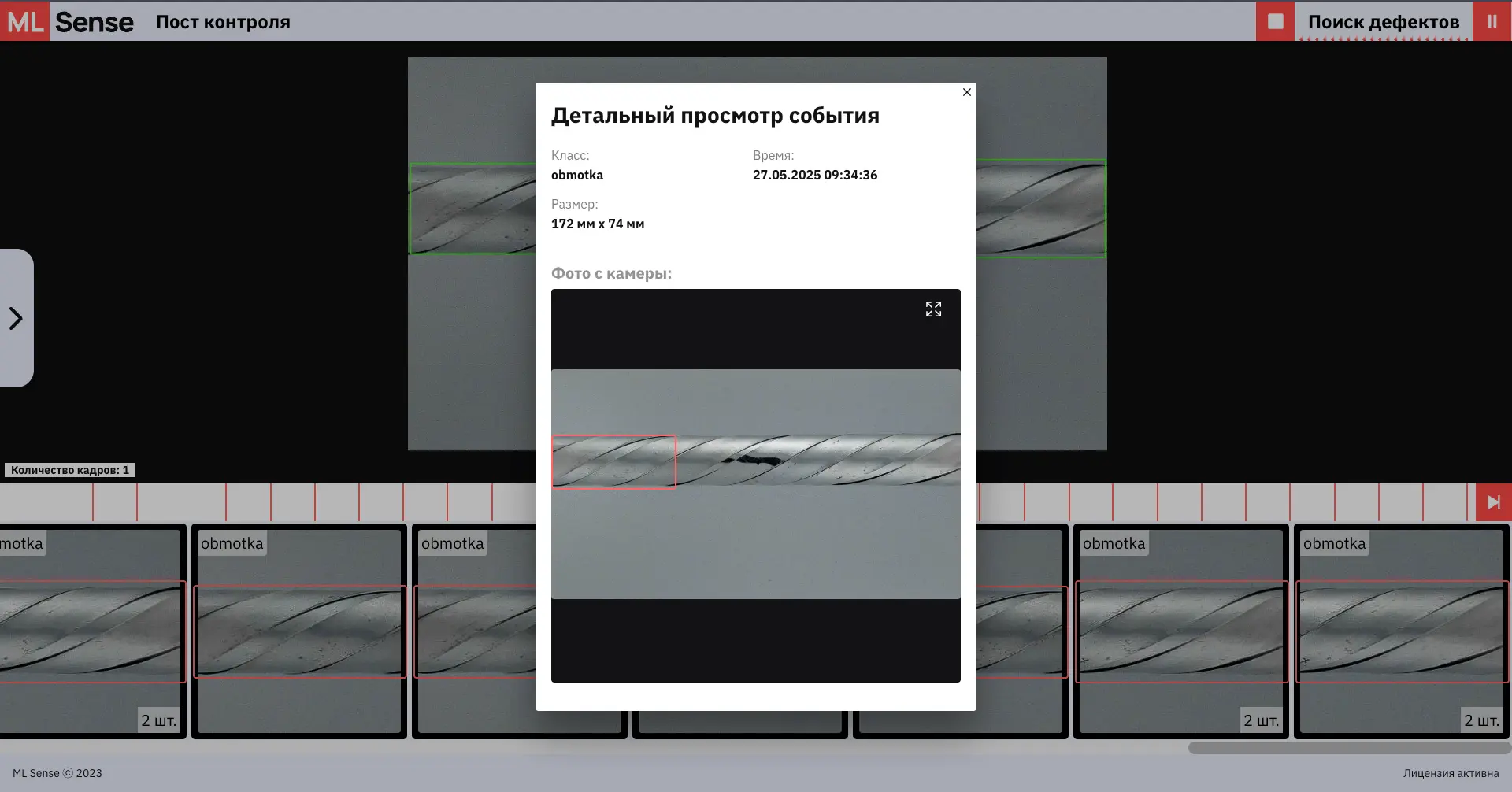

При этом вся логика предельно простая и устойчивая. Камера фиксирует участок троса, модель сканирует изображение, и если оно визуально близко к эталонной намотке — на экране зелёный индикатор. Если что-то отклоняется — система помечает зону как дефектную и отправляет сигнал на светозвуковую колонну.

При этом вся логика предельно простая и устойчивая. Камера фиксирует участок троса, модель сканирует изображение, и если оно визуально близко к эталонной намотке — на экране зелёный индикатор. Если что-то отклоняется — система помечает зону как дефектную и отправляет сигнал на светозвуковую колонну.

3. Интеграция

Установили камеры на первый пост. Подключили сервер обработки, сигнальные колонны, контроллеры. По мере отладки начали развёртывание на все 5 постов. Система подключена к светозвуковым колоннам и умеет подавать сигнал на остановку установки.

Как работает

- На каждом из 5 постов установлена камера, направленная на кабель в точке намотки.

- Видео в Full HD поступает в ML Sense.

- Система определяет: неравномерный шаг между витками, нахлёсты, заломы.

- При критических отклонениях загорается световая колонна на соответствующем посту и подаётся стоп-сигнал на установку.

- Оператор видит изображение с камер и отмеченные дефекты. Может принять решение: продолжать или корректировать намотку.

- Все события и фото фиксируются в журнале.

Результат

- Точность детекции дефектов — до 99%

- Высвобождение персонала — минус 3-4 оператора в смене

- Окупаемость — на первом же крупном магните или серии, хотя проекты пока не коммерческие, а для нужд Объединенного института ядерных исследований.