Контроль целостности зубьев экскаватора с помощью нейросетей и машинного зрения

Совместно с нашим партнером АО «Союзтехноком» для холдинга УЗТМ-КАРТЭКС разработана под ключ система контроля целостности зубьев экскаватора и успешно эксплуатируется на Кедровском угольном разрезе.

Проблема и задачи

На момент постановки задачи контроль зубьев ковша проводили машинисты экскаватора. При этом рабочие смены идут круглосуточно в любую погоду и время года. Соответственно видимость зубьев может зависеть от уровня освещенности, пыли, осадков, физической усталости машиниста и других факторов.

После осмотра места производства совместно с Заказчиком были определены основные задачи, которые должна решать подобная система контроля:

После осмотра места производства совместно с Заказчиком были определены основные задачи, которые должна решать подобная система контроля:

- Автоматизировать процесс наблюдения за целостностью зубьев и исключить «человеческий» фактор.

- Система должна прогнозировать поломку зубьев при значительном их износе.

- Должны быть механизмы защиты от ложных срабатываний системы при временном или частичном перекрытии зубьев породой или налипанием глины.

- Должны быть предусмотрены способы информирования машиниста о критическом износе или поломке зубьев для своевременной остановки добычи породы.

Разработка и этапы внедрения системы на карьерный экскаватор ЭКГ-35

1 этап. Сбор данных с работающего экскаватора и обучение нейронной сети распознавать целостность зубьев экскаватора и их износ в разных условиях.

Наши специалисты установили на экскаватор камеру видеонаблюдения для контроля зубьев и неделю собирали видеозаписи с его работой в разных условиях: день, ночь, осадки, пыль в воздухе, вибрации и т.п. На основе собранных данных подобрали и обучили нейросеть, чтобы она без ошибок распознавала целостность зубьев на экскаваторе ЭКГ-35 и их износ. Проверили работу нейросети по распознаванию зубьев на других экскаваторах и на разных моделях ковшей. Нейронная сеть корректно определяла зубья во всех случаях. Это позволило нам с уверенностью говорить о потенциальной успешности сдачи проекта.

2 этап. Подбор оборудования и сборка прототипа.

При подборе оборудования для контроля зубьев учитывались экстремальные условия его работы:

- Диапазон температур может колебаться от -60 до +40 на улице и от -30 до +40 в кабине машиниста.

- Учитывались внешние уличные условия: осадки, солнечная радиация, пыль в воздухе, различная освещенность при смене времени суток.

- Отдельно было уделено внимание значительным вибрациям на стреле экскаватора, где будет расположена камера машинного зрения. Для понимания: стальная пластина толщиной 8 мм (0,8 см) и длиной 40 см, закрепленная на стреле, от вибраций и низких температур покрывается трещинами и ломается за 1.5-2 месяца работы экскаватора.

3 этап. Установка на экскаватор и тестирование работы системы в "боевых" условиях.

Разработанный программно-аппаратный комплекс был установлен в действующий экскаватор в Кузнецком угольном бассейне в январе, когда ещё сильны сибирские морозы. В данный момент прототип успешно протестирован и работает в штатном режиме.

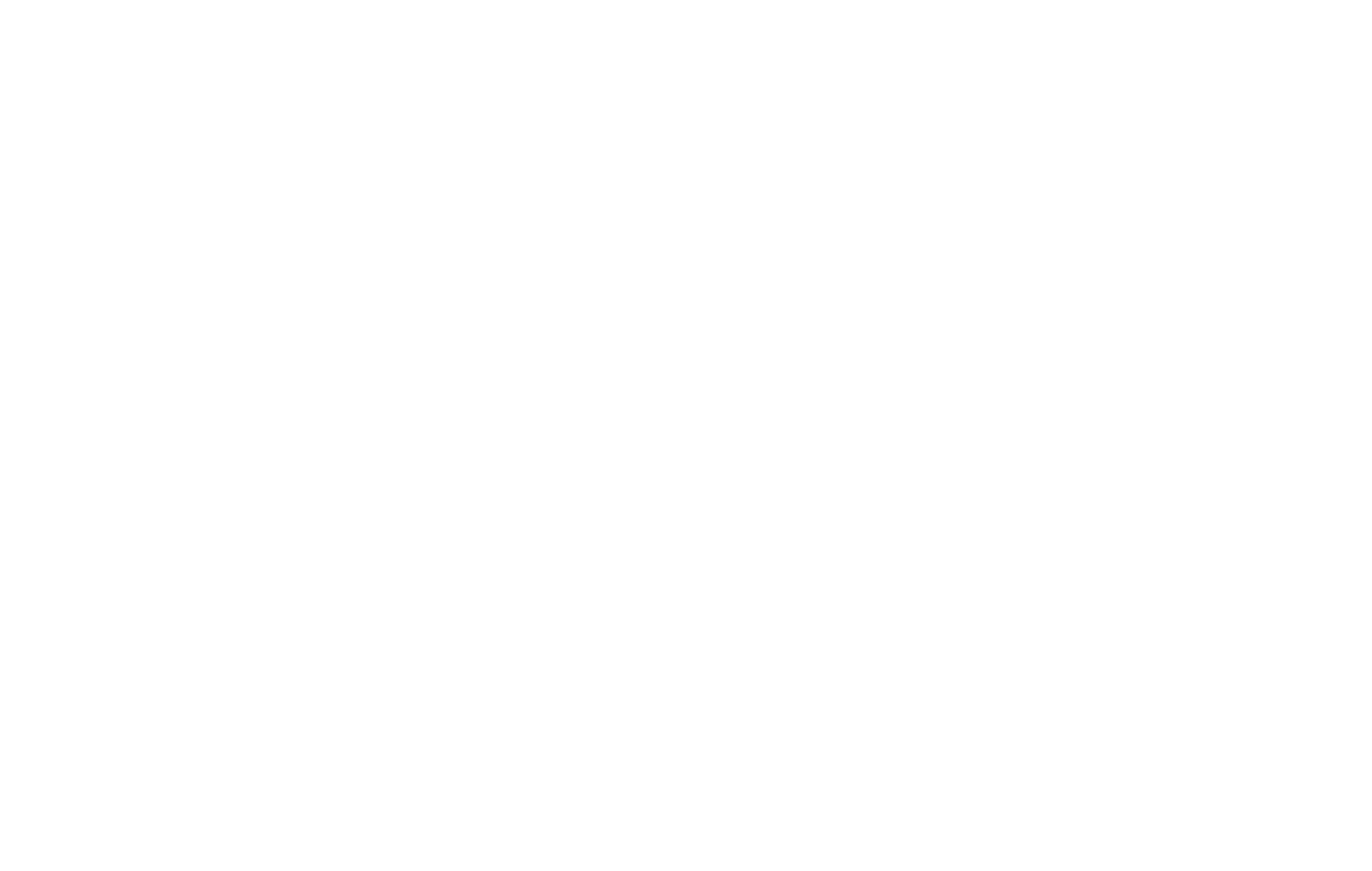

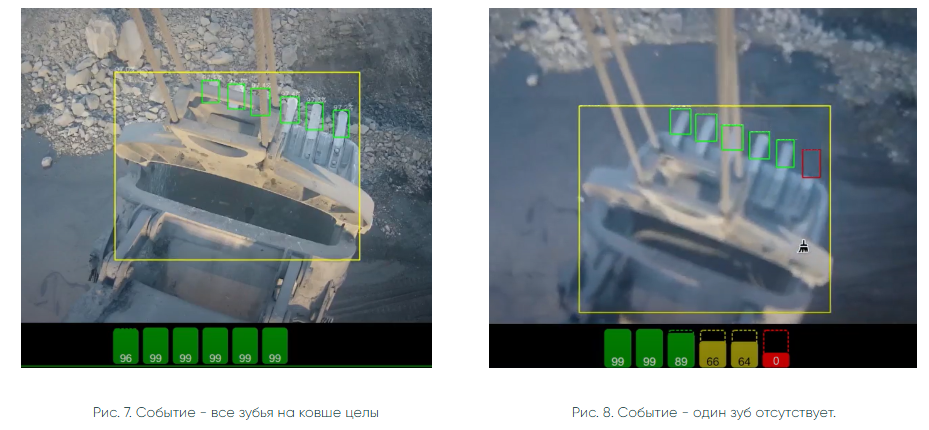

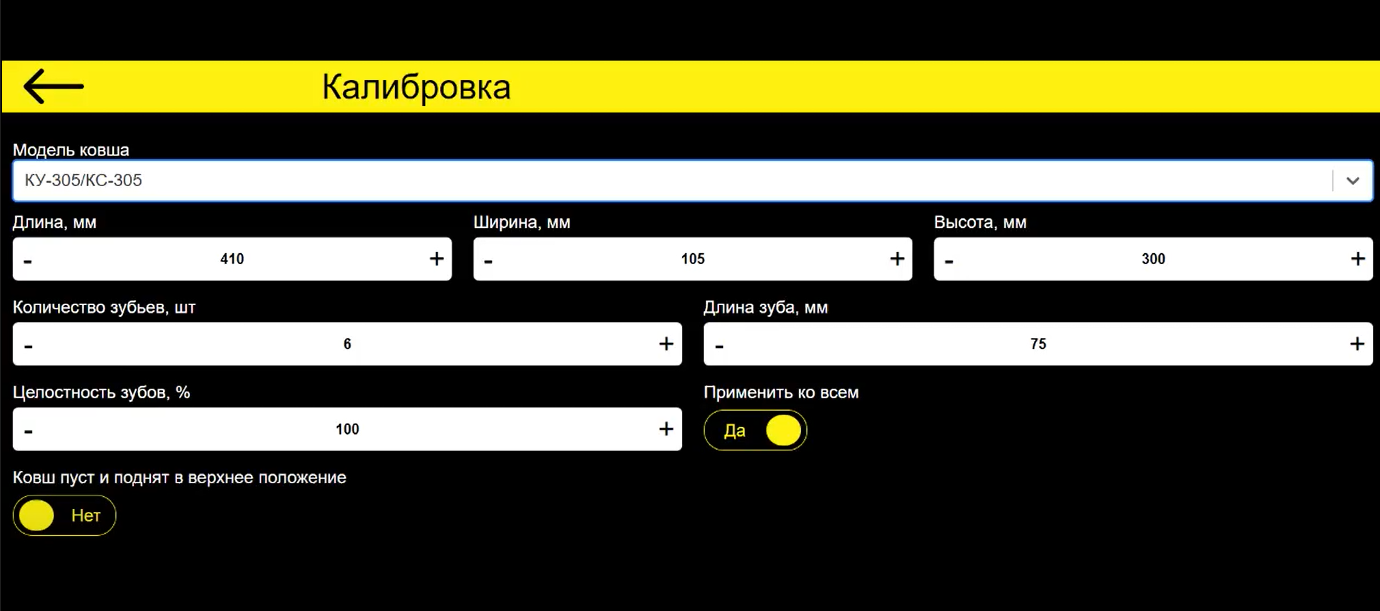

В программе есть возможность настроить % критического износа зубьев при котором происходит визуальное и голосовое уведомление о наступлении события машиниста. Кроме того, можно сохранить настройки для более точного контроля по умолчанию для разных моделей ковшей, которые устанавливаются на экскаваторы:

«Что отличает команду Nord Clan от многих — это понимание, подбор и установка оборудования для сложных условий эксплуатации. Эксперты компании неоднократно проводили работы на месте работы ЭКГ-35 - Кедровский угольный разрез, Кемеровская область, также хотим отметить их профессиональное взаимодействие со службами ГОКа. Подобный подход позволил в сжатые сроки согласовать все аспекты и вопросы, произвести монтаж оборудования и завершить разработку программной части комплекса(интерфейсы пользователей, нейронная сеть, модуль передачи данных)».

Корниясов В.Е. Исполнительный директор АО «Союзтехноком»