Расширение промышленного конфигуратора для калибровки и настройки приборов

- Реализовали встроенный механизм автоматической калибровки по эталонным сигналам.

- Переработали модуль графиков: добавили работу с архивными данными, масштабирование и пороговые линии.

- Все изменения интегрированы без остановки эксплуатации.

О клиенте

Производитель промышленного оборудования и цифровых решений для автоматизации. Компания развивает программный продукт для настройки и обслуживания приборов, которые используют на производственных, энергетических и инфраструктурных объектах.

Проблема и задачи

Клиент использует собственный конфигуратор — инженерную утилиту для настройки и калибровки промышленных приборов перед вводом в эксплуатацию, а также для диагностики и проверки приборов, введенных в эксплуатацию. Продукт существует давно и продолжает развиваться.

Ранее калибровка выполнялась через конфигурационные файлы с формулами преобразования входных сигналов в выходные значения. Процесс был трудоёмким, сложно сопровождался и плохо масштабировался, что ограничивало развитие продукта.

Модуль графиков показывал только текущие значения приборов, без возможности работать с историческими данными, не было визуализации для контроля параметров.

Ранее калибровка выполнялась через конфигурационные файлы с формулами преобразования входных сигналов в выходные значения. Процесс был трудоёмким, сложно сопровождался и плохо масштабировался, что ограничивало развитие продукта.

Модуль графиков показывал только текущие значения приборов, без возможности работать с историческими данными, не было визуализации для контроля параметров.

Решение

Мы усилили команду клиента разработчиками с опытом работы с промышленным ПО. Все работы выполнялись в рамках существующей архитектуры с учётом высокой нагрузки на продукт.

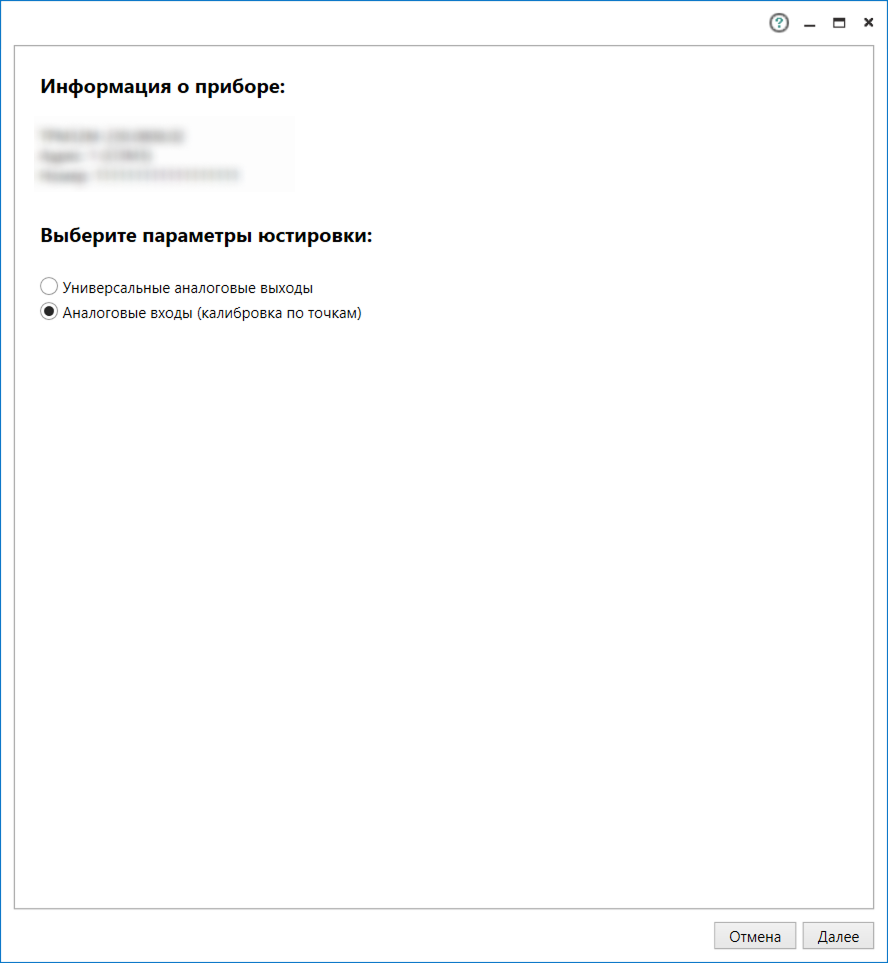

Новый механизм калибровки

Производитель подготовил модели проборов с новым механизмом калибровки для упрощения работы инженеров КИПиА. Для этого в модуль калибровки (юстировки) реализовали поддержку встроенного механизма калибровки, при котором прибор может выполнять настройку самостоятельно на основе эталонных входных сигналов.

Теперь процесс выглядит так:

В конфигураторе сохраняется новая конфигурация, готовая к эксплуатации.

Технически это позволило:

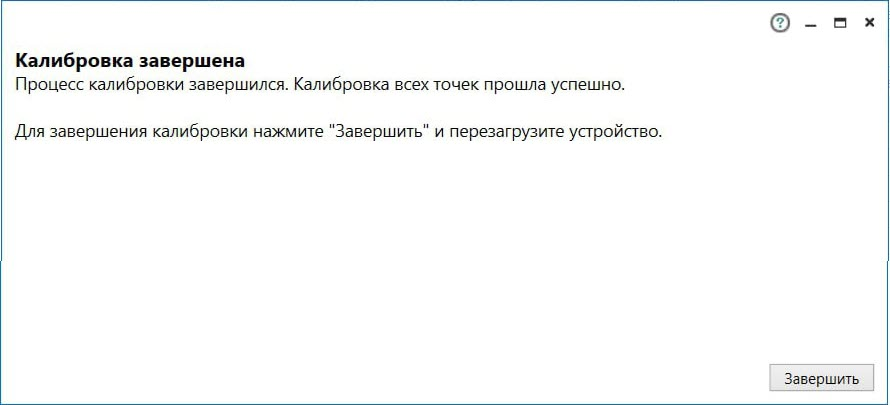

В результате процесс стал полностью управляемым через интерфейс конфигуратора, снизилась зависимость от ручной настройки и выросла надёжность калибровки.

Теперь процесс выглядит так:

- Инженер выбирает прибор в конфигураторе и задаёт эталонные значения сигналов (например, 10 вольт на входе).

- Конфигуратор подаёт эти сигналы на прибор и считывает его отклик.

- Система автоматически рассчитывает необходимые параметры преобразования и применяет их к прибору.

В конфигураторе сохраняется новая конфигурация, готовая к эксплуатации.

Технически это позволило:

- отказаться от ручного редактирования конфигурационных файлов с формулами;

- выполнять калибровку напрямую через программный интерфейс прибора;

- поддерживать несколько сценариев калибровки без изменения структуры конфигураций.

В результате процесс стал полностью управляемым через интерфейс конфигуратора, снизилась зависимость от ручной настройки и выросла надёжность калибровки.

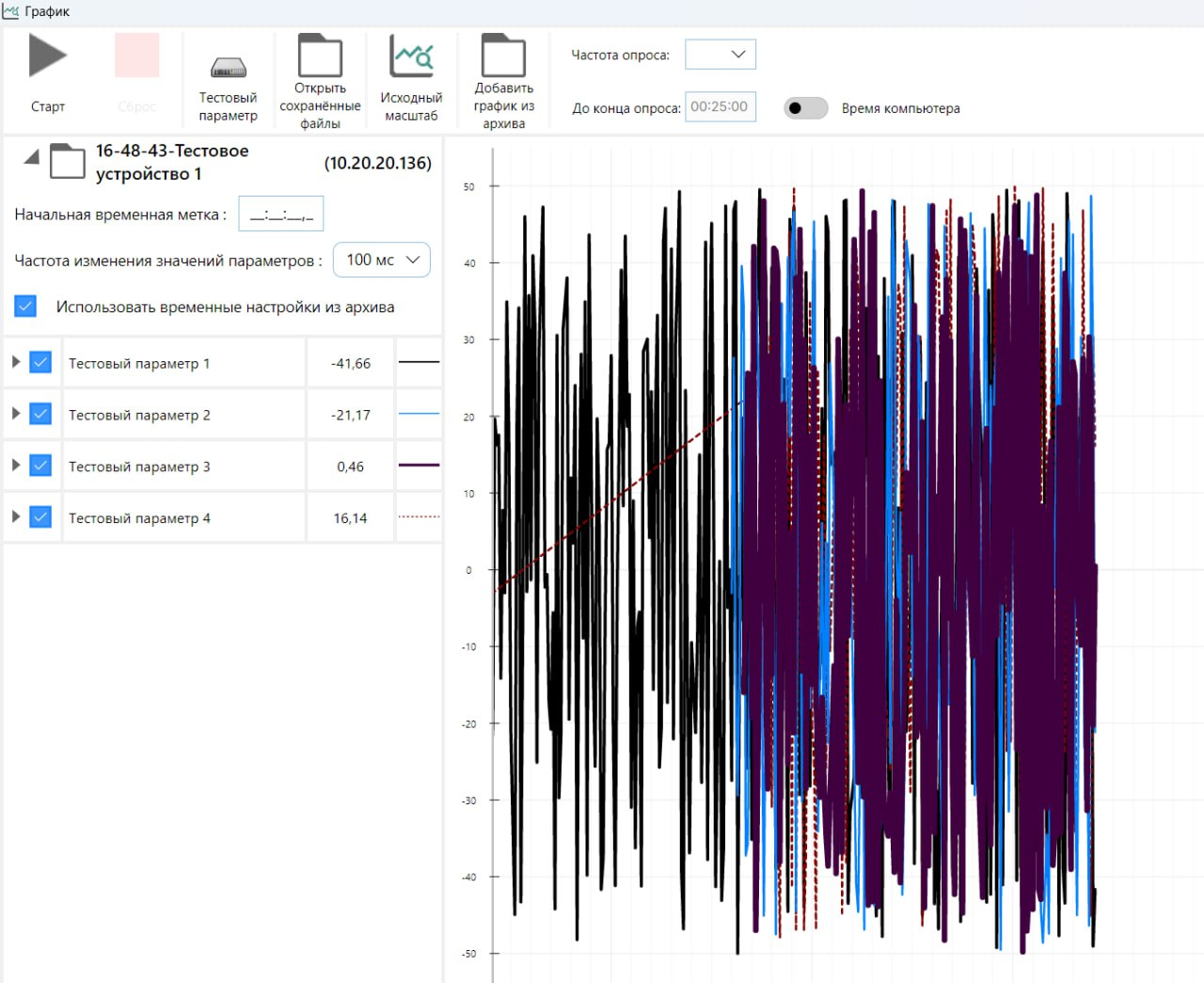

Расширение модуля графиков

Графический модуль конфигуратора мы переработали, превратив его из инструмента для просмотра текущих значений в полноценный инструмент анализа и контроля работы приборов. Теперь инженеры могут одновременно работать с текущими и архивными данными, загружая их из CSV-файлов и визуально сопоставляя показатели за разные периоды времени.

В процессе доработки мы реализовали ключевые возможности:

Благодаря этим изменениям инженеры получили удобный инструмент для анализа работы приборов: они могут контролировать параметры в динамике, выявлять отклонения и принимать решения по обслуживанию без необходимости вручную сопоставлять данные или рассчитывать пороги.

В процессе доработки мы реализовали ключевые возможности:

- Отображение архивных данных — исторические показатели выводятся на график вместе с текущими, что облегчает анализ трендов и выявление отклонений.

- Ускоренное масштабирование и навигация — графики остаются отзывчивыми даже при больших объёмах данных, позволяя быстро переходить между периодами времени.

- Константы и пороговые линии — горизонтальные ориентиры для визуального контроля параметров и быстрого обнаружения превышений.

Благодаря этим изменениям инженеры получили удобный инструмент для анализа работы приборов: они могут контролировать параметры в динамике, выявлять отклонения и принимать решения по обслуживанию без необходимости вручную сопоставлять данные или рассчитывать пороги.

Все изменения были интегрированы в продукт без остановки эксплуатации, при этом сохранена полная совместимость с существующими приборами и рабочими сценариями.

Результат

Калибровка: приборы автоматически настраиваются по эталонным сигналам, сокращая ручную работу и снижая риск ошибок.

Графики: отображение архивных данных, ускоренное масштабирование и пороговые линии позволяют быстро анализировать показатели и выявлять отклонения.

Инженеры получили точный инструмент контроля и диагностики, сокращается время на подготовку и проверку приборов, повышается надежность эксплуатации и качество настройки оборудования.

Наша команда продолжает развивать продукт совместно с командой клиента.