машинное зрение для Определения гранулометрического состава в реальном времени

ML Sense детектирует гранулы в реальном времени, классифицирует частицы по размерам (мелкая, крупная, смешанная фракции), выявляет негабаритные включения, способные повредить оборудование

О клиенте

Крупный горно-обогатительный комбинат.

Проблема и задачи

Во время дробления руда проходит через разные установки и движется по конвейерам. Размер фракций на каждом этапе может сильно различаться, и это влияет на дальнейшую переработку, включая обогащение.

Контроль за гранулометрическим (фракционным) составом важен для того, чтобы:

Ранее анализ фракций проводился вручную: операторы отбирали пробы с конвейера, отправляли их в лабораторию, где специалисты просеивали руду через сито и измеряли размер частиц. Этот процесс занимал до 2-х суток. За это время переработка продолжалась, а если лаборатория выявляла превышение допустимых фракций, было уже поздно — последствия сказывались на всей производственной цепочке.

Необходимо было внедрить автоматизированную систему контроля, которая анализировала бы фракционный состав в реальном времени сразу на конвейере.

Задачи:

Контроль за гранулометрическим (фракционным) составом важен для того, чтобы:

- Предотвращать простои: слишком крупные куски могут забить дробилки и конвейеры, что приводит к остановке линии.

- Поддерживать эффективности обогащения: если размер частиц не соответствует технологическим требованиям, снижается выход целевого концентрата, а себестоимость переработки растет.

- Контролировать затраты: переработка руды с превышением крупных фракций требует больше времени и ресурсов, увеличивая энергозатраты и нагрузку на оборудование.

Ранее анализ фракций проводился вручную: операторы отбирали пробы с конвейера, отправляли их в лабораторию, где специалисты просеивали руду через сито и измеряли размер частиц. Этот процесс занимал до 2-х суток. За это время переработка продолжалась, а если лаборатория выявляла превышение допустимых фракций, было уже поздно — последствия сказывались на всей производственной цепочке.

Необходимо было внедрить автоматизированную систему контроля, которая анализировала бы фракционный состав в реальном времени сразу на конвейере.

Задачи:

- Оптимизировать процесс контроля руды.

- Исключить задержки, связанные с лабораторными анализами.

- Минимизировать риски остановки конвейера из-за скопления крупных фракций.

- Повысить производительность дробильного оборудования.

- Обеспечить бесперебойную работу обогатительной фабрики.

Решение

Мы предложили клиенту внедрить систему ML Sense.

ML Sense. Контроль фракций (входит в Реестр отечественного ПО) — решение для оценки фракционного состава сыпучих материалов и горных пород, при помощи машинного зрения и нейросети.

Оно позволяет:

- Определять отдельные гранулы сыпучих материалов и горных пород в видеопотоке.

- Автоматически рассчитывать размеры гранул и процентное соотношение в общей доле.

- Классифицировать обнаруженные гранулы по типам и размерам.

- Обнаруживать крупногабаритные фракции, предотвращая забутовку (когда крупные камни блокируют дробилку).

- Хранить данные о размере фракций и событиях для анализа и отчетности.

Как работает система

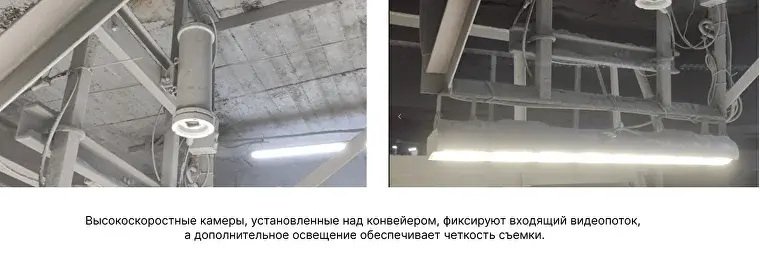

Система включает высокоскоростные камеры, установленные над конвейером между дробилками. Они фиксируют как отдельные гранулы, так и общий объем проходящей руды. Камеры защищены прочным корпусом и системой обдува сжатым воздухом, которая предотвращает загрязнение объектива пылью и грязью. Дополнительное освещение обеспечивает четкую съемку даже при движении конвейера со скоростью более 2 м/с.

Видеопоток с камеры передается в систему ML Sense. Алгоритмы машинного зрения и нейросети анализируют изображение в реальном времени:

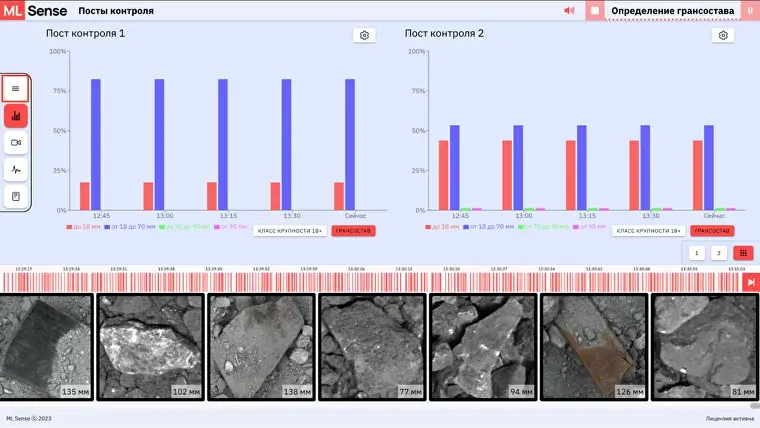

Вся информация отображается на экране оператора. Он сразу видит данные по фракциям и может быстро реагировать, если параметры выходят за пределы нормы. Система также формирует отчеты для анализа.

- Определяют размеры гранул.

- Классифицируют их по 5 классам крупности.

- Рассчитывают процентное соотношение классов крупности.

Вся информация отображается на экране оператора. Он сразу видит данные по фракциям и может быстро реагировать, если параметры выходят за пределы нормы. Система также формирует отчеты для анализа.

Если алгоритм выявляет, что размеры фракций не соответствуют установленным нормам, система отправляет уведомление оператору. В таком случае оператор может сразу сообщить дробильщикам о необходимости скорректировать работу дробилки или других агрегатов, чтобы предотвратить проблемы.

Функциональные возможности

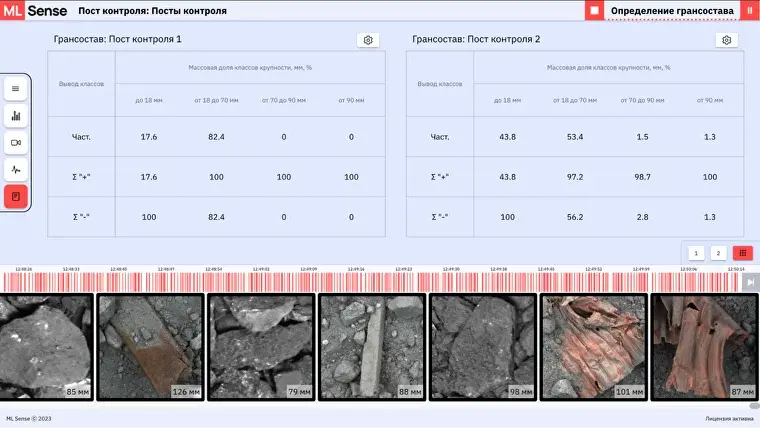

Главный экран оператора состоит из нескольких блоков и позволяет включать различные варианты отображения фракционного состава в зависимости от технологической необходимости. Для более детального анализа можно открыть таблицу с точными значениями размеров фракций и их процентное соотношение.

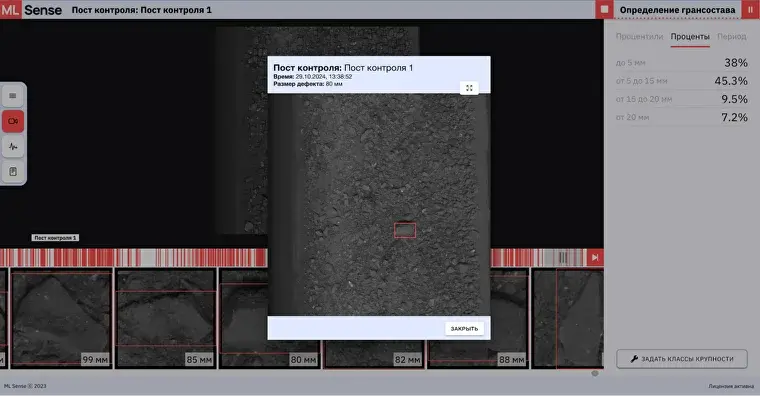

Есть лента событий — это регистрация крупных фракций, где можно увидеть изображения найденных крупных объектов на ленте. При нажатии на изображение в ленте событий появляется диалоговое окно с подробной информацией о найденном дефекте. Это дает возможность оператору быстро понять, что именно вызывает отклонение, и принять необходимые меры.

Система сохраняет данные о фракционном составе руды и обновляет их каждые 15 минут. При запросе информации за более длительный период она пересчитывает показатели. Операторы могут выбрать нужную дату для анализа и выгрузить отчет в Excel.

Есть лента событий — это регистрация крупных фракций, где можно увидеть изображения найденных крупных объектов на ленте. При нажатии на изображение в ленте событий появляется диалоговое окно с подробной информацией о найденном дефекте. Это дает возможность оператору быстро понять, что именно вызывает отклонение, и принять необходимые меры.

Система сохраняет данные о фракционном составе руды и обновляет их каждые 15 минут. При запросе информации за более длительный период она пересчитывает показатели. Операторы могут выбрать нужную дату для анализа и выгрузить отчет в Excel.

Результат

- Автоматизация ручного лабораторного анализа (с 2 суток до 2 секунд).

- Повышение выхода концентрата за счет стабилизации гранулометрического состава.

- Дробильные установки работают с оптимальной загрузкой, перегрузки и повреждения исключены. Это позволило улучшить качество получаемого концентрата.

- Благодаря быстрой корректировке параметров, производственные планы выполняются быстрее и с меньшими издержками.

- Собранные данные помогают более точно планировать буровзрывные работы и переработку на последующих этапах.

- Решение построено на отечественном ПО, не зависит от зарубежных компонентов и полностью поддерживается российскими разработчиками.