система управления строительными проектами в нефтегазе

Разработка информационной системы для учета строительства оснований гравитационного типа на объектах производства сжиженного природного газа (СПГ) для одной из крупнейших компаний нефтегазового сектора. Этот проект стал результатом импортозамещения, заменив прежнюю систему, поставляемую французской компанией Technip Energies, которая покинула рынок в связи с международными санкциями.

Основания гравитационного типа (ОГТ) — это инновационные конструкции, которые используются для производства сжиженного природного газа (СПГ) в экологически чистом формате. Эти платформы устанавливаются в северных регионах России, где благодаря вечной мерзлоте достигаются минимальные энергозатраты на сжижение газа. ОГТ позволяют существенно снизить выбросы парниковых газов (на 30% ниже отраслевых стандартов) и исключить сжигание газа в факелах, направляя его в блоки электрогенерации. Также вместо сброса сточных вод, они проходят очистку и закачиваются в глубокие горизонты, что минимизирует воздействие на экологию.

Проблема: уход иностранных вендоров стал серьезным ограничением для российского нефтегаза

В Nord Clan обратился генеральный подрядчик одного из крупнейших производителей в нефтегазовом секторе России. Компания проектирует крупные промышленные объекты. При этом непосредственно строительством она не занимается: конструкции для новых объектов производят российские и китайские подрядчики. Чтобы контролировать сроки и качество работ, на предприятии до недавнего времени использовали информационные системы учета прогресса, которые обслуживались иностранными вендорами.

В 2022 году, после ухода французских вендоров из России, нарушилась цепочка обновления прогресса изготовления основных конструктивных элементов (ОГТ). Это касалось всех этапов — от сбора данных с заводов-поставщиков и контроля проверок специалистами качества до расчета общего прогресса.

Основные показатели клиента:

И теперь все эти процессы вынужденно обслуживались вручную, для чего потребовалось больше людей.

В 2022 году, после ухода французских вендоров из России, нарушилась цепочка обновления прогресса изготовления основных конструктивных элементов (ОГТ). Это касалось всех этапов — от сбора данных с заводов-поставщиков и контроля проверок специалистами качества до расчета общего прогресса.

Основные показатели клиента:

- Несколько объектов строительства.

- По 5 этапов контроля строительства на каждый объект.

- 20+ заводов подрядчиков.

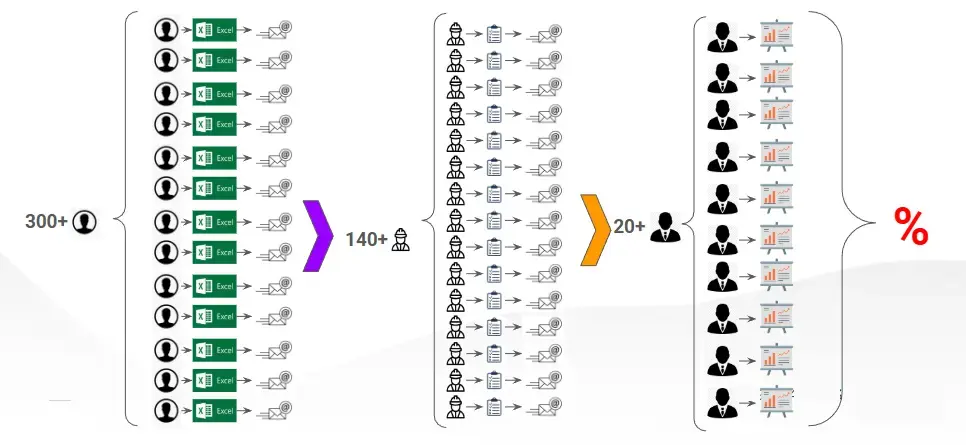

- 300+ пользователей системы.

- 8 000 000+ ежедневно обновляемых данных.

- 30+ разных шаблонов документов.

И теперь все эти процессы вынужденно обслуживались вручную, для чего потребовалось больше людей.

Общая логика работы после ухода иностранных вендоров:

Такая ситуация значительно усложнила работу:

- Пользователи наполняют систему инженерными данными.

- Инженеры используют эти данные и справочник контрагентов для внесения информации о прогрессе.

- Ответственные лица следят за готовностью системы в целом и формируют отчеты о прогрессе.

- Данные хранятся в Excel, отправка происходит по email.

Такая ситуация значительно усложнила работу:

- Раздувание штата и фонда оплаты труда

- Подготовка отчетов до 7 дней

- Ошибки при заполнении данных: от неверного формата ячеек до нарушений в бизнес-логике

- Риск утечек информации из-за использования e-mail

- Задержки в контроле качества из-за необходимости собирать и проверять данные из разных источников

«Как это сейчас происходит у клиента. Например, часть сварных швов объединяются в партии по проценту контроля. Если 5% швов в партии прошли контроль успешно — вся партия считается принятой. Если в результате контроля 20% швов для соответствующей партии были выявлены ошибки, то назначаются дополнительные (штрафные) швы на проверку. Если и штрафные швы не пройдут контроль — вся партия считается забракованной. Получается, что если партия забракована: 1) Нужно заполнить дефектную ведомость (пометить, какие именно дефекты были обнаружены). 2) Указанные дефекты отправить заводу-изготовителю или подрядчику с просьбой изменения. 3) Если он соглашается с изменениями, то нужно изменить чертежи, обновить их версию и входящих в них деталей и швов. 4) Заново изготовить и выполнить сварку. 5) Снова это все отправить на контроль. 6) Если заказчик отказывается, то нужно передать эти работы другому подрядчику. 7) Снова выполнить пункты 3-5 для нового подрядчика. И все эти этапы: согласования, внесения данных и их контроль, пришлось осуществлять через Excel-таблицы и электронную почту. Очень трудоемкая и неэффективная работа»

Виталий, Руководитель проектов в Норд Клан

Бизнес-задача: разработка отечественного решения для автоматизации процессов учета строительства

Основной бизнес-задачей стало разработать и внедрить систему, которая:

- обеспечит импортозамещение,

- автоматизирует процессы учета прогресса строительства,

- ускорит работу,

- минимизирует ошибки и риски утечек информации,

- позволит сократить фонд оплаты труда, который был увеличен для решения текущих проблем.

«Мы сформулировали цели на разработку ПО: системы должны обеспечить получение объективного прогресса по металлоконструкциям и трубопроводам с учетом всех действующих бизнес-процессов, обеспечив совместимость уже имеющихся документов с ожидаемыми результатами. А также должны оптимизировать процессы и методы выполнение контроля с учетом опыта работы с ушедшими системами контроля строительства. Таким образом, основная цель проекта — не только восстановить работу системы после ухода иностранных вендоров, но и значительно повысить эффективность всех процессов, что в итоге приведет к снижению затрат и повышению общей производительности компании»

Виталий, Руководитель проектов в Норд Клан

Решение NordClan: Structure System и Piping System

NordClan разработал две информационные системы Structure System и Piping System.

Если говорить упрощенно, каждая информационная система — это большая детализированная инструкция к возведению основ гравитационного типа с чек-листами проверки корректности каждого шага.

Если говорить упрощенно, каждая информационная система — это большая детализированная инструкция к возведению основ гравитационного типа с чек-листами проверки корректности каждого шага.

Что входит в каждую информационную систему

- Информация о составе ОГТ. Огромные модули ОГТ разделяются на зоны, те в свою очередь на сборки, узлы и далее на отдельные элементы: марки / позиции для металлоконструкций, спулы и сварные швы в трубопроводах. Мы как бы взяли одно большое целое и разобрали до мельчайших деталей, чтобы определить требуемую структуру.

- Информация о жизненном цикле элементов ОГТ: от проектирования до сборки.

Как рассчитывается прогресс

«Мы осознали: чтобы посчитать жизненный цикл ОГТ (или прогресс работ), надо посчитать готовность изготовления по каждой мельчайшей детали. А чтобы посчитать прогресс по детали, надо понимать, какой путь проделает деталь от момента производства до монтажа на месте итоговой сборки»

Виталий, Руководитель проектов в Норд Клан

Так и возникла идея расчета готовности по жизненному циклу детали: мы сперва оцениваем, на сколько процентов она спроектирована, потом изготовлена — и далее до итоговой установки где-то в недрах ОГТ. Имея прогресс по каждой отдельной детали, намного проще посчитать прогресс ОГТ. Мы ищем сборки деталей и считаем их прогресс через сумму прогрессов деталей.

Поскольку изготовление и монтаж как шаги жизненного цикла более важны в расчете конструкции ОГТ (в физическом смысле), то разумно ввести «веса» по шагам ЖЦ. Вес показывает, насколько большой вклад в прогресс оказывает тот или иной шаг ЖЦ в общий прогресс.

Так, самое большое влияние в расчет итогового прогресса оказывает фактическое изготовление деталей, узлов — 40% от всего ЖЦ.

Каждая система позволяет рассчитать прогресс как в целом, так и в отдельных срезах: по заводу изготовителю, узлу, подрядчику, шагу производства и т.п.

Поскольку изготовление и монтаж как шаги жизненного цикла более важны в расчете конструкции ОГТ (в физическом смысле), то разумно ввести «веса» по шагам ЖЦ. Вес показывает, насколько большой вклад в прогресс оказывает тот или иной шаг ЖЦ в общий прогресс.

Так, самое большое влияние в расчет итогового прогресса оказывает фактическое изготовление деталей, узлов — 40% от всего ЖЦ.

Каждая система позволяет рассчитать прогресс как в целом, так и в отдельных срезах: по заводу изготовителю, узлу, подрядчику, шагу производства и т.п.

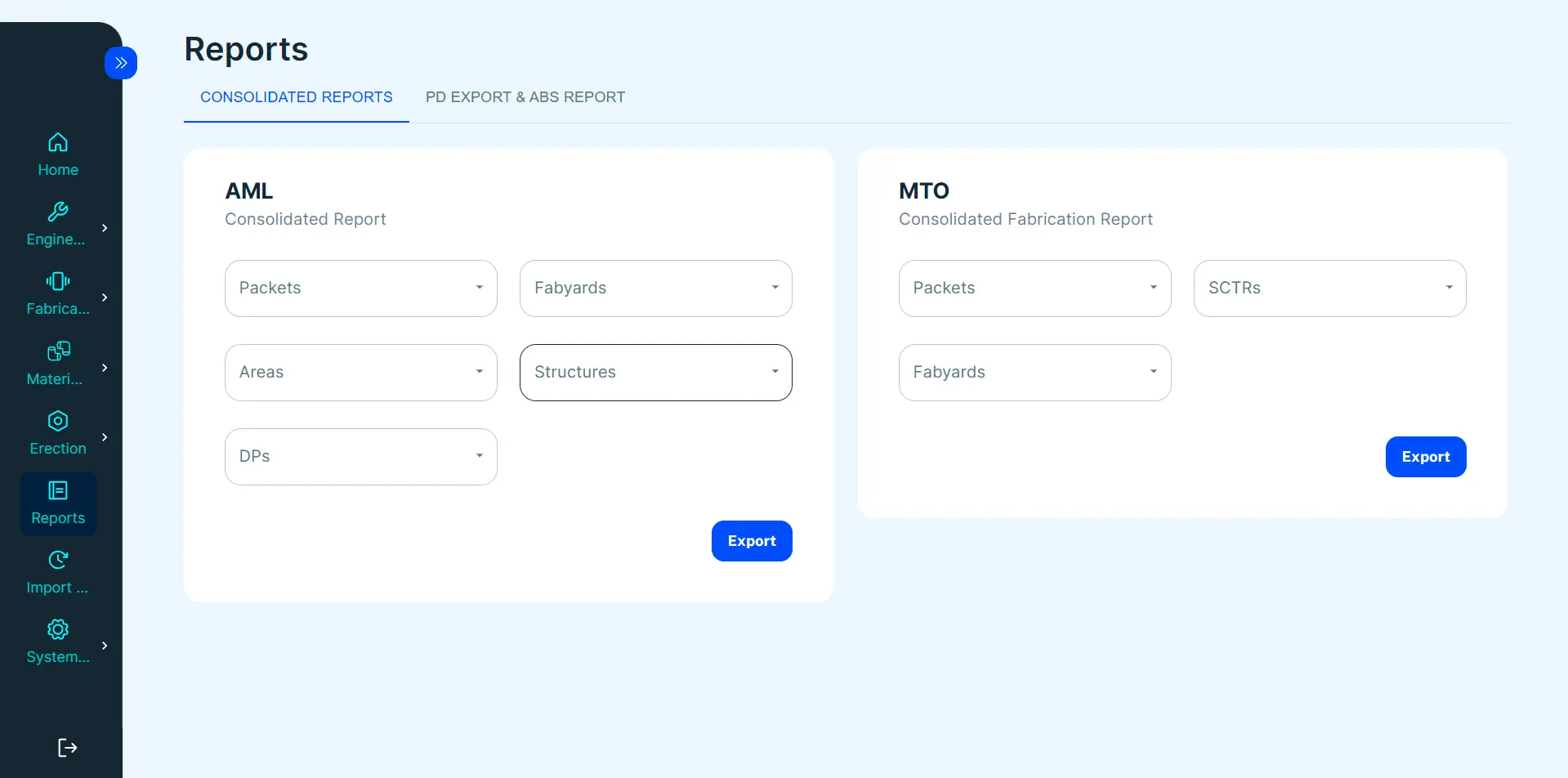

Что получается в результате

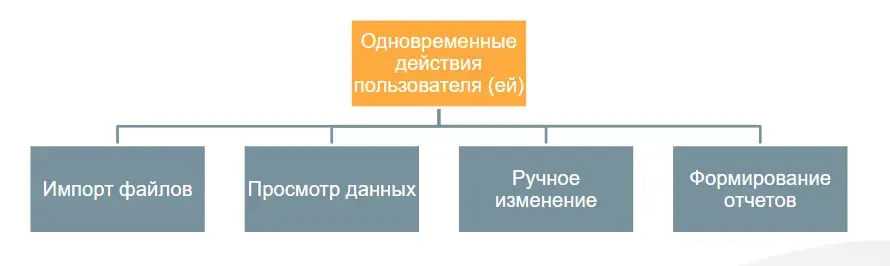

Главным принципом разработанной системы стала возможность параллельного выполнения операций, что значительно оптимизировало процессы. Ранее каждый этап выполнялся последовательно: документ заполнялся, пересылался, исправлялся при ошибках и снова отправлялся, что занимало много времени.

С новой системой все участники могут работать одновременно: один загружает данные, другой формирует отчеты, третий проверяет качество. Ресурсоемкие задачи, такие как обработка файлов или генерация отчетов, не блокируют другие операции.

С новой системой все участники могут работать одновременно: один загружает данные, другой формирует отчеты, третий проверяет качество. Ресурсоемкие задачи, такие как обработка файлов или генерация отчетов, не блокируют другие операции.

В итоге время обработки данных сократилось с нескольких дней до считанных часов, что повысило производительность и минимизировало риски ошибок.

Система корректно рассчитывает прогресс с учетом фактических реалий производства: необходимостью перевыпуска деталей, изменения конструкции, переработке швов, не прошедших контроль. Затем формирует отчет. При этом могут быть отчеты как общие по системе (учитывающие ВСЕ шаги бизнес-процесса и ВСЕХ контрагентов/подрядчиков), так и срезы готовности по:

Например, можно по одному конкретному подрядчику узнать насколько он завершил изготовление своего ОБЪЕМА работ по контракту. Исходя из этого (вне системы) может быть рассчитано, например, закрытие контактных этапов

Система корректно рассчитывает прогресс с учетом фактических реалий производства: необходимостью перевыпуска деталей, изменения конструкции, переработке швов, не прошедших контроль. Затем формирует отчет. При этом могут быть отчеты как общие по системе (учитывающие ВСЕ шаги бизнес-процесса и ВСЕХ контрагентов/подрядчиков), так и срезы готовности по:

- шагам бизнес процесса (изготовление, логистика, сварка, контроль и т.п.);

- подрядчикам.

Например, можно по одному конкретному подрядчику узнать насколько он завершил изготовление своего ОБЪЕМА работ по контракту. Исходя из этого (вне системы) может быть рассчитано, например, закрытие контактных этапов

Технические особенности

Система безопасности и контроля качества изготовления и монтажа

Для обеспечения надежности процессов и минимизации ошибок была разработана комплексная система безопасности и контроля качества, охватывающая все этапы изготовления и монтажа элементов оснований гравитационного типа.

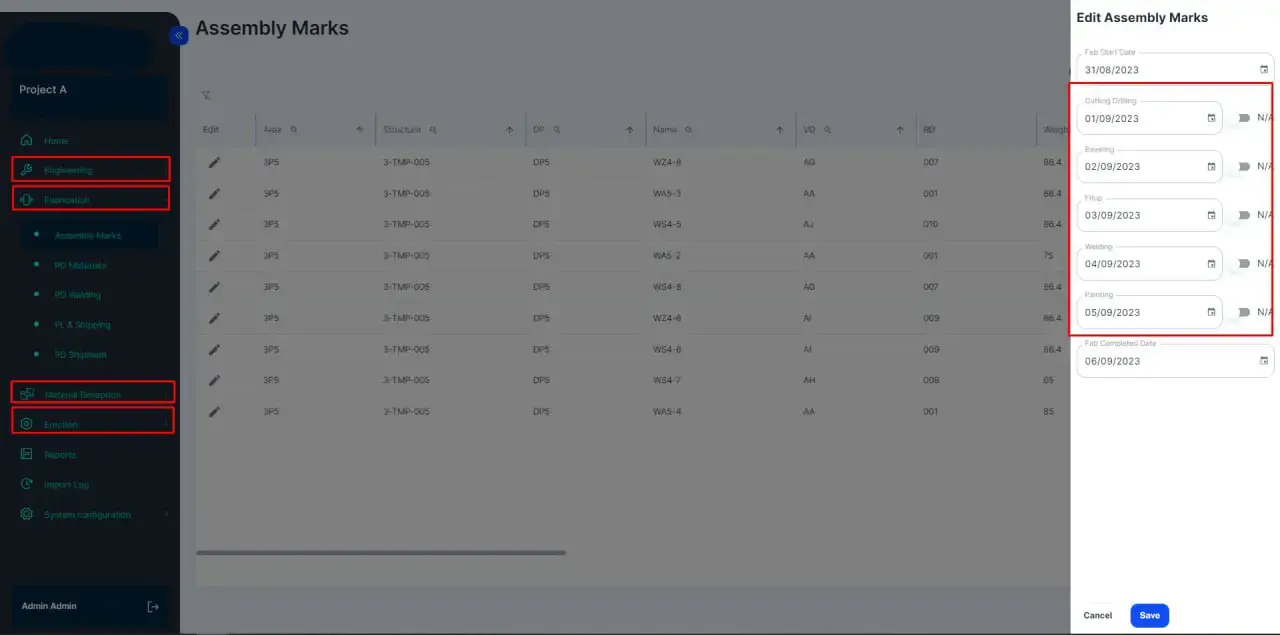

1) Поэтапный контроль прогресса и качества изготовления металлоконструкций / трубопроводов. Система не пропустит брак, снизит расходы на перепроверку десятикратно. Система учета строительства требует, чтобы после каждого этапа вносились дата и результат проведенного контроля качества. Если контроль качества не проведен, либо проведен, но не пройдет, то дальнейшие операции с трубами или металлоконструкциями невозможны. Например, если при приемке доставленных деталей обнаружена недостача, то весь узел помечается как недоступный для последующего монтажа.

2) Возможность внесения изменений в плановые конструкции, в том числе перевыпуск забракованных узлов, металлоконструкций, труб. Если система обнаруживает брак, оператор может потребовать у производителя устранить проблемы, либо изготовить подобную металлоконструкцию, либо вовсе передать заказ другому подрядчику. Общий прогресс системы контроля строительства также пересчитывается с учетом подобных изменений.

3) Возможность назначать ответственных по разным видам работ и отслеживать по ним показатели качества с учетом их квалификации и допуска.

Без автоматизации задача по поиску специалиста с нужным набором компетенций и допусков выглядит чрезмерно трудоемкой. Система облегчает это процесс и делает его безопаснее. Она не допустит, чтобы, например, был назначен сварщик, у которого нет какого-то нужного параметра доступа. Также в системе можно проконтролировать качество всех видов его работ.

Для обеспечения надежности процессов и минимизации ошибок была разработана комплексная система безопасности и контроля качества, охватывающая все этапы изготовления и монтажа элементов оснований гравитационного типа.

1) Поэтапный контроль прогресса и качества изготовления металлоконструкций / трубопроводов. Система не пропустит брак, снизит расходы на перепроверку десятикратно. Система учета строительства требует, чтобы после каждого этапа вносились дата и результат проведенного контроля качества. Если контроль качества не проведен, либо проведен, но не пройдет, то дальнейшие операции с трубами или металлоконструкциями невозможны. Например, если при приемке доставленных деталей обнаружена недостача, то весь узел помечается как недоступный для последующего монтажа.

2) Возможность внесения изменений в плановые конструкции, в том числе перевыпуск забракованных узлов, металлоконструкций, труб. Если система обнаруживает брак, оператор может потребовать у производителя устранить проблемы, либо изготовить подобную металлоконструкцию, либо вовсе передать заказ другому подрядчику. Общий прогресс системы контроля строительства также пересчитывается с учетом подобных изменений.

3) Возможность назначать ответственных по разным видам работ и отслеживать по ним показатели качества с учетом их квалификации и допуска.

Без автоматизации задача по поиску специалиста с нужным набором компетенций и допусков выглядит чрезмерно трудоемкой. Система облегчает это процесс и делает его безопаснее. Она не допустит, чтобы, например, был назначен сварщик, у которого нет какого-то нужного параметра доступа. Также в системе можно проконтролировать качество всех видов его работ.

Проверка данных и их защита от случайных изменений или ошибок

Для минимизации ошибок и повышения точности данных в системе была реализована многоуровневая проверка. Это позволило исключить некорректный ввод, автоматизировать контроль данных и защитить систему от случайных изменений.

Проверки охватывают несколько ключевых аспектов:

Главный принцип: многоуровневая проверка данных

За счет автоматизации все всегда хранится в системе. А последовательности шагов оцифрованы и выполняются полуавтоматически. То есть пользователь лишь вносит вручную итоги контроля, а нужные следующие шаги создаются в системе автоматом по правилам бизнес-процесса.

Также каждое действие пользователя проверяется встроенной бизнес-логикой системы на возможность осуществления в рамках действующих процессов. Например, вы не можете поставить отметку о сварке двух деталей/труб на месте сборки, если они еще не изготовлены / доставлены.

В чем профит: микроконтроля по каждой операции больше не потребуется. Это позволит кратно сократить издержки на персонал, контролирующий и проверяющий поступающие данные о строительстве объекта.

Как это работало раньше: у заказчика были целые отделы, которые точечно вносили данные в систему. Чтобы просто вписать в систему сварщика, ответственного за сварной шов нужно было проверить несколько фактов. Мы убрали эту рутину: загружаем назначения сварщиков на швы списком, а система нас уведомит, если что-то нарушается. Вместо множества ручных операций и открытых справочников — три клика мышкой.

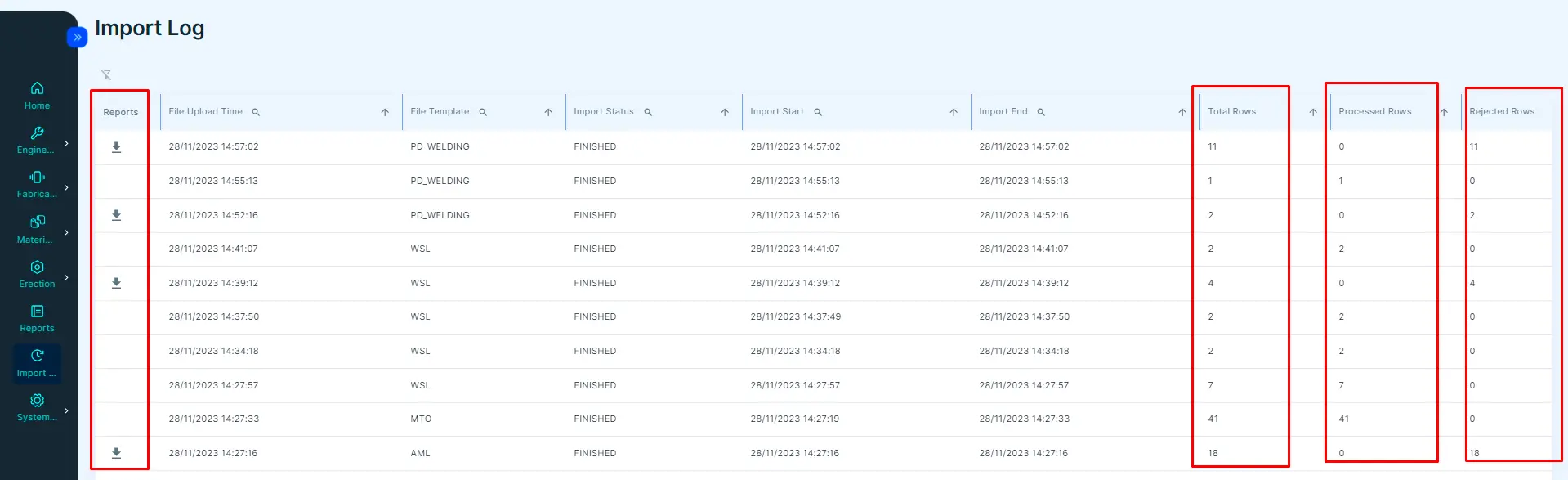

Расширенная помощь пользователям при возникновении ошибок

Если при заполнении системы у пользователя в данных были ошибки, то система постарается загрузить хотя бы часть валидных данных. Для отклоненных строк при этом формируется детальный отчет по выявленным несоответствиям. Например, мы постарались загрузить 10 записей. При этом в первой и последней система обнаружила ошибки. Вместо того, чтобы отклонить весь файл, система загрузит со 2 по 9 записи. Для 1 и 10 записей система сделает детальный отчет по выявленным ошибкам, которые пользователю нужно устранить (например если были пропущены обязательные поля, либо пользователь попытался загрузить данные не по своей организации).

Вместо того чтобы раз за разом грузить файл из-за возникающих ошибок в каждой строке и каждом столбце, вы получаете детальный отчет, где сразу перечислены все допущенные ошибки по всей таблице.

Двухфакторная система доступа пользователей к системе

Чтобы пользоваться системой, нужно иметь учетную запись в системе безопасности компании, а также убедиться, что организация пользователя допущена к работе в системе. Случайные люди не смогут ни просмотреть, ни, тем более, изменить или испортить стабильность работы системы своими действиями.

Гибкая ролевая модель пользователей

Пользователю доступна общая функциональность согласно разрешениям и доступам именно его организации. В то же время у администраторов системы есть возможность как расширить, так и ограничить пользователю права доступа к системе, отлично от его организации). То есть мы можем пользователю дать права шире чем у его компании, или наоборот ограничить доступ ещё больше. Это помогает, например, создавать роли надзора над деятельностью организаций (если доступ шире), так и ограничить круг лиц, кто может вносить изменения в систему.

Для минимизации ошибок и повышения точности данных в системе была реализована многоуровневая проверка. Это позволило исключить некорректный ввод, автоматизировать контроль данных и защитить систему от случайных изменений.

Проверки охватывают несколько ключевых аспектов:

- Формат документа: система анализирует каждый загружаемый файл, проверяя его соответствие утвержденным шаблонам. Если документ не соответствует требованиям, система оповещает пользователя о необходимости исправлений.

- Проверка данных на уровне ячеек: в каждом поле проверяется не только тип данных (например, текст, числовое значение), но и их допустимые диапазоны, формат (дата, процент) и корректность заполнения. Это предотвращает такие ошибки, как ввод текста вместо числа или пропуск обязательных полей.

- Проверка на уровне строк: система анализирует взаимосвязанные данные в одной строке, проверяя их логичность и соответствие бизнес-правилам.

- Проверка по бизнес-группам: для более сложных данных проводится анализ между группами данных, чтобы выявить несоответствия. Если шаг производства требует завершения предыдущего этапа, но данные этого этапа отсутствуют или некорректны, система уведомляет ответственных. Например, нельзя проставить дату сварки если не были проставлены даты изготовления свариваемых деталей.

- Автоматизированный аудит изменений: каждое изменение фиксируется в системе, с возможностью отслеживания того, кто, когда и какие правки внес. Это позволяет исключить случайные или несанкционированные изменения, а при необходимости восстановить предыдущую версию данных.

Главный принцип: многоуровневая проверка данных

За счет автоматизации все всегда хранится в системе. А последовательности шагов оцифрованы и выполняются полуавтоматически. То есть пользователь лишь вносит вручную итоги контроля, а нужные следующие шаги создаются в системе автоматом по правилам бизнес-процесса.

Также каждое действие пользователя проверяется встроенной бизнес-логикой системы на возможность осуществления в рамках действующих процессов. Например, вы не можете поставить отметку о сварке двух деталей/труб на месте сборки, если они еще не изготовлены / доставлены.

В чем профит: микроконтроля по каждой операции больше не потребуется. Это позволит кратно сократить издержки на персонал, контролирующий и проверяющий поступающие данные о строительстве объекта.

Как это работало раньше: у заказчика были целые отделы, которые точечно вносили данные в систему. Чтобы просто вписать в систему сварщика, ответственного за сварной шов нужно было проверить несколько фактов. Мы убрали эту рутину: загружаем назначения сварщиков на швы списком, а система нас уведомит, если что-то нарушается. Вместо множества ручных операций и открытых справочников — три клика мышкой.

Расширенная помощь пользователям при возникновении ошибок

Если при заполнении системы у пользователя в данных были ошибки, то система постарается загрузить хотя бы часть валидных данных. Для отклоненных строк при этом формируется детальный отчет по выявленным несоответствиям. Например, мы постарались загрузить 10 записей. При этом в первой и последней система обнаружила ошибки. Вместо того, чтобы отклонить весь файл, система загрузит со 2 по 9 записи. Для 1 и 10 записей система сделает детальный отчет по выявленным ошибкам, которые пользователю нужно устранить (например если были пропущены обязательные поля, либо пользователь попытался загрузить данные не по своей организации).

Вместо того чтобы раз за разом грузить файл из-за возникающих ошибок в каждой строке и каждом столбце, вы получаете детальный отчет, где сразу перечислены все допущенные ошибки по всей таблице.

Двухфакторная система доступа пользователей к системе

Чтобы пользоваться системой, нужно иметь учетную запись в системе безопасности компании, а также убедиться, что организация пользователя допущена к работе в системе. Случайные люди не смогут ни просмотреть, ни, тем более, изменить или испортить стабильность работы системы своими действиями.

Гибкая ролевая модель пользователей

Пользователю доступна общая функциональность согласно разрешениям и доступам именно его организации. В то же время у администраторов системы есть возможность как расширить, так и ограничить пользователю права доступа к системе, отлично от его организации). То есть мы можем пользователю дать права шире чем у его компании, или наоборот ограничить доступ ещё больше. Это помогает, например, создавать роли надзора над деятельностью организаций (если доступ шире), так и ограничить круг лиц, кто может вносить изменения в систему.

Результат

- Ускорение работ по бизнес-процессу в 40 раз

- Ускорение формирования отчетов в 80 раз

- Сокращение ФОТ на 40%

Кроме того, использование отечественных решений обеспечит полную независимость от зарубежного ПО и санкций